- Технология PUNCH повышает срок службы батарей

- Статья в журнале «ЗА РУЛЁМ» о PUNCH технологии

- Аккумуляторный завод «Алькор»: выбираем передовые технологии.

- Впервые в России внедрена новейшая технология штамповки токоотводов положительных электродов.

- PUNCH укрепляет позиции

- В одном из предыдущих номеров журнала (АИ №4/2016) мы рассказывали о современной технологии изготовления положительных токоотводов автомобильных стартерных аккумуляторных батарей методом штамповки (технология PUNCH), внедрённой на аккумуляторном заводе «Алькор».

- Добавить комментарий Отменить ответ

- ТОП-10 АКБ РОССИИ-2020

- 1 Bosch 2 АКОМ

- Что такое PUNCH FRAME (штамповка)?

Технология PUNCH повышает срок службы батарей

В 2014 году завод «Алькор» внедрил технологию изготовления положительных токоотводов для аккумуляторов методом штамповки – технология PUNCH. Цель данного вида изготовления была в улучшении качества и увеличении срока службы аккумуляторов.

По сравнению с другими технологиями (просечно-растяжной и гравитационное литье), новая технология штамповки дает ряд преимуществ:

- Сохраняется полная рамка токоотвода, что дает повышенную прочность и виброустойчивость.

- Стойкость к глубоким разрядам, низкий саморазряд за счет сложных сплавов.

- Улучшенная электрическая проводимость, уменьшено внутреннее сопротивление и улучшена агдезия с активной массой, что в совокупности положительно влияет на электрические характеристики.

- Снижен риск возникновения короткого замыкания за счет исключения острых шипов в углах как у просечно-растяжной решетки.

- Отдельно отметим применение сложного свинцово-кальциевого сплава с частичками серебра, которые позволяют снизить коррозию при эксплуатации в условиях высоких температур. Также сохраняет от коррозии отсутствие «узлов» как в просечно-растяжной решетке.

Благодаря всем этим качествам поставленная цель была достигнута и срок службы аккумулятора, а также его характеристики существенно улучшены.

Отрицательные токоотводы было решено изготавливать привычным просечно-растяжным способом. Воздействие на отрицательные токоотводы в процессе эксплуатации аккумулятора в 2-3 раза меньше, чем на положительные, плюс этот метод изготовления более дешевый.

Для того, чтобы определить по какому методы были изготовлены токоотводы, на этикетке присутствует маркировка, где указана технология изготовления положительного токоотвода.

Гибридные АКБ (Sb/Ca) – токоотвод положительного электрода изготавливается из малосурьмянистых сплавов по технологии гравитационного литья. Отрицательные – из кальциевых сплавов просечно-растяжным способом. Цена на них довольно низкая, не боятся глубоких разрядов, но требуют особого внимания и обслуживания.

Кальциевые АКБ (Ca/Ca) – положительные токоотводы изготавливаются по новой технологии штамповки из свинцово-кальциевых сплавов, легированных серебром. Отрицательные – из кальциевых сплавов просечно-растяжным методом. Цена на эти аккумуляторы выше, но они относятся к необслуживаемым АКБ, которые прослужат вам дольше за счет: увеличенных стартерных токов, емкости, стойкости к коррозии, устойчивости к глубоким разрядам, быстрому восстановлению после разряда, низкому расходу воды и увеличенному сроку эксплуатации.

При выборе аккумулятора взвести все «за» и «против» и выберите для себя оптимальный вариант. Удачи на дорогах!

Источник

Статья в журнале «ЗА РУЛЁМ» о PUNCH технологии

Журнал «За Рулём» 08/2014

Аккумуляторный завод «Алькор»: выбираем передовые технологии.

Впервые в России внедрена новейшая технология штамповки токоотводов положительных электродов.

Фирма «Алькор» имеет уже более чем двадцатилетнюю историю. Компания планомерно и чётко шла к своей цели по созданию собственного завода. Так в 2001 году был сделан проект завода, рассчитанного на выпуск 1 млн. аккумуляторов в год. Большое внимание было уделено оборудованию и технологиям производства. Выбор был сделан в пользу канадских, американских и европейских производителей современного высокотехнологичного оборудования для производства стартерных аккумуляторных батарей. Внедрение оборудования было поэтапным, это позволило обойтись без привлечения инвесторов. В 2003-2004 гг. были запущены цех формирования батарей и очистные сооружения, участок подготовки очищенной воды по качеству соответствующей дистиллированной для приготовления высококачественных электролитов, затем сборочный цех. Полный цикл технологического процесса по изготовлению аккумуляторных батарей был завершён в 2005 году с вводом в эксплуатацию литейно-намазочного цеха. Таким образом, 2005 год является началом истории развития нового аккумуляторного завода фирмы «Алькор» в Тюмени.

Казалось, что построенный завод на тот период был достаточно высокотехнологичным, однако мировой промышленный прогресс подтолкнул к дальнейшему развитию. Более современные технологии на заводе стали широко внедряться с 2009 года после покупки оборудования и технологии у канадской фирмы Cominco- одного из лидеров внедрения высоких технологий на американском континенте. Это была новая ступень в развитии. В этот же период создаётся новый участок литья пластмасс, где в течение 2009-2010 гг. налажен полный цикл по выпуску пластмассовых изделий для всех типов АКБ, выпускаемых заводом. Новейшие технологии, а также высококвалифицированный персонал позволили в короткий период создать широкую номенклатуру гибридных аккумуляторных батарей ёмкостью от 45 до 225 а/ч.

Сегодняшняя политика завода — это прежде всего улучшение качества выпускаемой продукции, вывод её на самый высокий мировой уровень. Так в течение 2013-2014гг., наряду с передовыми зарубежными производителями аккумуляторных батарей, завод первым в России внедрил новое высокотехнологичное оборудование по изготовлению токоотвода положительного электрода методом штамповки (PUNCH технология).

Во всём мире усовершенствование технологии изготовления аккумуляторной батареи происходило на протяжении всего периода производства аккумуляторов.

Для изготовления отрицательного токоотвода аккумулятора в настоящее время в большинстве случаев применяется технология просечки и растяжки из литой ленты. Для его изготовления используются свинцово-кальциевые сплавы. На сегодняшний день эта технология самая приемлемая как по стоимости производства так и по достигаемым электрическим и прочностным характеристикам.

Другое дело — положительный электрод аккумулятора. Он намного больше подвергается негативным факторам , главным из которых является коррозия токоотвода. Коррозия приводит к разрушению токоотвода, а эксплуатация аккумулятора при высоких температурах в летний период , запуски в тяжёлых условиях ещё больше усугубляют процесс разрушения. Для того, чтобы повлиять на эти процессы, уменьшить их негативные последствия, и была разработана новая технология, которая позволяет изготавливать положительный электрод из литой ленты методом штамповки, позволяющий применять сложные свинцовые сплавы, в состав которых входят кальций, олово, алюминий, серебро и др.

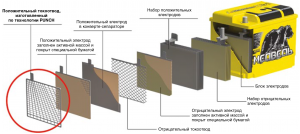

Новая технология штамповки даёт ряд неоспоримых преимуществ по сравнению с другими применяемыми технологиями (просечно-растяжная, гравитационное литьё). В штампованном положительном токоотводе максимально сохраняется кристаллическая структура свинцового сплава, высокая структурная прочность, сохраняется полная рамка токоотвода.

Штампованный токоотвод:

Особо стоит отметить применение свинцово-кальциевого сплава с содержанием серебра, позволяющего добиться максимального снижения коррозии при эксплуатации в условиях повышенной температуры. Именно при высоких температурах, особенно в жаркий летний период в городских пробках положительные электроды аккумулятора подвергаются сильной коррозии, а уже зимой аккумулятор выходит из строя из-за разрушенных электродов. Серебро помогает противостоять такому разрушению, существенно увеличивая срок службы аккумулятора.

PUNCH (штамповка) — новейшая технология изготовления токоотводов

автомобильных аккумуляторов.

На заводе обновили дизайн и начали серийный выпуск аккумуляторных батарей марокТюменский медведь Ca/Ca и TyumenBatBearCa/Ca, у которых, благодаря новой технологии изготовления положительных токоотводов, улучшились электрические характеристики, повысилась надёжность, увеличился срок эксплуатации. Аккумуляторные батареи марок Buranи Space, которые ранее выпускались с применением положительного токоотвода, изготовленного по просечно-растяжной технологии, теперь усовершенствованы и комплектуются штампованными положительными токоотводами.

Благодаря стремлению к качеству выпускаемой продукции наши аккумуляторы становятся всё более популярны. Сегодня наша дилерская сеть охватывает большую часть России. Продукция завода ежегодно участвует в крупных международных выставках. Наши аккумуляторы «Тюменский медведь» являются победителем международного конкурса «Лучшие товары и услуги — Гемма» (2013 год), а с 2007 по 2013 год ежегодно становятся дипломантами и лауреатами конкурса «100 лучших товаров России».

Источник

PUNCH укрепляет позиции

В одном из предыдущих номеров журнала (АИ №4/2016) мы рассказывали о современной технологии изготовления положительных токоотводов автомобильных стартерных аккумуляторных батарей методом штамповки (технология PUNCH), внедрённой на аккумуляторном заводе «Алькор».

В одном из предыдущих номеров журнала (АИ №4/2016) мы рассказывали о современной технологии изготовления положительных токоотводов автомобильных стартерных аккумуляторных батарей методом штамповки (технология PUNCH), внедрённой на аккумуляторном заводе «Алькор».

Конструктивно стартерные аккумуляторные батареи за последние годы претерпели мало изменений, но технологические достижения оказались очень существенны. Одно из таких серьёзных мировых достижений — это разработка нового способа изготовления положительного токоотвода — важнейшей детали аккумулятора. Мировая тенденция развития стартерных АКБ показывает, что все передовые аккумуляторные заводы как в Европе и Азии, так и в Северной Америке активно переходят на технологию изготовления положительных токоотводов методом штамповки (технология PUNCH). В числе первых по внедрению этой технологии и на сегодняшний день единственный на территории России стал аккумуляторный завод «Алькор».

Главной задачей внедрения технологии PUNCH было увеличение срока службы выпускаемых аккумуляторов и улучшение электрических характеристик. PUNCH — это технология изготовления токоотвода положительного

электрода из литой ленты методом штамповки. Эта уникальная технология позволяет применять самые сложные свинцовые сплавы, стойкие к агрессивной среде, исключающие коррозию токоотвода, которая является одной из главных причин выхода из строя АКБ. Штамповка, в отличии от других технологий, позволяет получать качественный токоотвод со стабильными весовыми и геометрическими характеристиками,

который обладает очень высокой механической прочностью и виброустойчивостью за счёт сохранения полной рамки.

технологии PUNCH, сможет проработать как минимум в 2 раза дольше свинцово-кислотного аккумулятора, изготовленного по другимтехнологиям. Срок эксплуатации, наряду с ценой, является очень важным и зачастую решающим фактором при приобретении АКБ, но потребителю сложно понять почему нужно приобретать более дорогой аккумулятор. Цены кальциевых аккумуляторов производства завода «Алькор», выполненных по тех-

нологии PUNCH на 10–15% дороже аккумуляторов, изготовленных по гибридной технологии на этом же заводе, но при этом дешевле кальциевых аккумуляторов многих других российских производителей. Эта статья позволит потребителю оценить все плюсы новой технологии и, приняв во внимание результаты проведённых испытаний, сделать выбор в пользу аккумуляторов, выполненных по технологии PUNCH. По такой технологии на аккумуляторном заводе «Алькор» выпускаются аккумуляторы Тюменский медведь Са/Са, SPACE Ca/Ca, BURAN Ca/Ca — это надёжные аккумуляторы высокого мирового уровня качества и с отличными характеристиками. Широкий выбор типоразмеров корпусов позволяют подобрать аккумулятор практически для любых автомобилей европейских, азиатских и российских автопроизводителей.

Добавить комментарий Отменить ответ

Для отправки комментария вам необходимо авторизоваться.

РЕЙТИНГ АвтоИндустрии РФ

ТОП-10

АКБ

РОССИИ-2020

1 Bosch

2 АКОМ

3 Тюменский медведь

«Автоиндустрия.РФ» – отраслевой бизнес портал +16

Зарегистрирован Федеральной службой по надзору в

сфере связи, информационных технологий и массовых

коммуникаций(Роскомнадзор). Свидетельство о регистрации

СМИ ПИ №ФС 77-69279 от 29.03.2017г., ПИ №ФС77-21113

от 20.05.2005 г.

Учредитель и издатель: ООО «Дюран Медиа Групп»

Использование материалов возможно только

с письменного разрешения редакции.

Источник

Что такое PUNCH FRAME (штамповка)?

Без преувеличения, решетка (токоотвод) положительной пластины — важнейшая часть аккумуляторной батареи прямо влияющая на ее показатели работы, долговечность и стабильность работы.

Давайте рассмотрим какие технологии используют в настоящее время для производства пластинчатых положительных токоотводов.

Самая старая, традиционная технология — производство методом литья.

Расплавленный свинец заливается в формы и далее при остывании формирует решетку. Получаем достаточно массивное изделие, с полной внешней рамкой и заданной формы. При таком технологическом процессе для большинства производителей характерно наличие заусенцев, облоев и прочих недостатков формы решетки. Кроме того, возможны «внутренние проблемы» — каверны, пустоты и другие неоднородности структуры материала решетки.

Эти недостатки некоторые производители успешно обходят, но качественные литые решетки в производстве получаются существенно дороже своих аналогов.

Вторая технология, появившаяся в годах столетия — просечно-растяжная или экспандерная технология. На свинцовой ленте наносятся насечки и далее ее растягивают до заданной ширины. Получается этакая свинцовая «сетка-рабица», которую затем разрубают на нужные размеры по длине.

Основное преимущество такого технологического процесса — экономичность. Но получаемым таким образом токоотводам присущи многие недостатки. Отсутствует полная внешняя рамка, острые края решетки могут привести к разрыву сепаратора и короткому замыканию, характерно наличие внутренних напряжений в материале, сложнее обеспечить равномерную намазку активной массы и ее адгезию к решетке, маршруты прохождения зарядов не оптимальны.

Последняя, самая современная и продвинутая технология производства решеток — штамповка (Punch, Punching, Stamped). Впервые была внедрена в Америке в годах. В начала использоваться в Европе и Южной Корее. Из свинцовой ленты штампом вырубается решетка строго заданной формы и размеров. В результате получается токоотвод обладающий всеми преимуществами других технологий и лишенный их недостатков.

|  |  |

| Решетка Power Frame Johnson Controls / Delkor JC. Первые в Европе (2007-2008) ТМ Varta/Bosch, Cene | Решетка X-frame Atlas BX, Co. Первые в Южной Корее (2008) ТМ AlphaLine SD/Ultra/AGM | Решетка PUNCH Technology Завод Алькор(Тюмень) Первый и единственный в РФ (2014) ТМ X-treme NORD, BURAN |

В качестве исходного материала при использовании метода штамповки можно применять сложные сплавы с практически любыми легирующими добавками (Ca, Ag, Al, Sn, Cu, Cв и др.), более электропроводные и более прочные. Литьевая и экспандерная технологии имеют в этом вопросе ограничения.

Кристаллическая структура материала контролируется, отсутствуют внутренние напряжения, каверны и пустоты. Многие производители дополнительно повышают внутреннюю прочность материала, многократно прокатывая и уплотняя исходные болванки до требуемой толщины.

Полная рамка — обеспечивает жесткость и механическую прочность решетки, производители заявляют об увеличении срока службы штампованных токоотводов до 2 раз по сравнению с аналогами.

У решетки отсутствуют острые края (как у всех экспандерных токоотводов и не качественных литых), что исключает возможность повреждения сепаратора и возникновения короткого замыкания.

Обеспечивается оптимальная геометрия решетки, контролируется толщина каждой жилки. Электрические заряды проходят по заданным, смоделированным заранее маршрутам. Снижается внутреннее сопротивление, на увеличиваются электрические характеристики АКБ. Необходимые узлы усиливаются, увеличивается прочность детали.

Форма решетки и структура ее поверхности позволяет обеспечить более высокую адгезию с активной массой (свинцовой намазкой), что также повышает надежность работы аккумулятора.

По экономике технология штамповки при соответствующих объемах производства позволяет получать оптимальную по качеству продукцию по значительно меньшей цене, чем лучшие литые аналоги.

Экологичность — немаловажный в последнее время показатель производства. Производители сообщают о снижении энергозатрат на производство штампованных пластин на 20% и на 20% снижении выбросов углекислого газа.

Элементы экспандерной и штампованной решетки, испытание заряд-разряд, в течение 8 недель, при t 750C

P.S. В статье мы говорили о решетках положительных пластин. А что же насчет отрицательных? Отрицательная пластина, в отличие от плюсовой не подвергается столь сильным нагрузкам и требования к ее прочности и электропроводности гораздо ниже и тут выбор технологии производства практически не влияет на долговечность работы и характеристики аккумуляторной батареи.

Как вы думаете какую технологию используют практически все производители для изготовления отрицательных токоотводов? 🙂

Источник

В одном из предыдущих номеров журнала (АИ №4/2016) мы рассказывали о современной технологии изготовления положительных токоотводов автомобильных стартерных аккумуляторных батарей методом штамповки (технология PUNCH), внедрённой на аккумуляторном заводе «Алькор».

В одном из предыдущих номеров журнала (АИ №4/2016) мы рассказывали о современной технологии изготовления положительных токоотводов автомобильных стартерных аккумуляторных батарей методом штамповки (технология PUNCH), внедрённой на аккумуляторном заводе «Алькор».