- Методы производства солнечных элементов

- Получение «солнечного» кремния.

- Выращивание кристаллов.

- Обработка.

- Создание фотоэлектрического элемента.

- Сборка модулей.

- Солнечные элементы. Принципы работы солнечных батарей

- Основные принципы работы солнечных батарей

- Материалы для солнечных элементов

- КРЕМНИЙ ДЛЯ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ

- ФОТОЭЛЕКТРИЧЕСКОЕ. ПРЕОБРАЗОВАНИЕ. СОЛНЕЧНОЙ ЭНЕРГИИ

- Конференции и выставки по вопросам солнечной энергетики

- Накопители солнечной энергии

- Электронные инверторы

- Продажа шагающий экскаватор 20/90

Методы производства солнечных элементов

Более 85% солнечных батарей производятся на основе моно и поли кремния. Технология их производства достаточно трудная, длительная и энергоемкая. Но обо всем по порядку.

Основные этапы изготовления солнечных монокристаллических элементов:

Получение «солнечного» кремния.

В качестве сырья используется кварцевый песок с высоким массовым содержанием диоксида кремния (SiO2). Он проходит многоступенчатую очистку, чтобы избавиться от кислорода. Происходит путем высокотемпературного плавления и синтеза с добавлением химических веществ.

Выращивание кристаллов.

Очищенный кремний представляет собой просто разрозненные куски. Для упорядочивания структуры и выращиваются кристаллы по методу Чохральского. Происходит это так: куски кремния помещаются в тигель, где раскаляются и плавятся. В расплав опускается затравка – так сказать, образец будущего кристалла. Атомы, располагаются в четкую структуру, нарастают на затравку слой за слоем. Процесс наращивания длительный, но в результате образуется большой, красивый, а главное однородный кристалл.

Обработка.

Этот этап начинается с измерения, калибровки и обработки монокристалла для придания нужной формы. Дело в том, что при выходе из тигля в поперечном сечении он имеет круглую форму, что не очень удобно для дальнейшей работы. Поэтому ему придается псевдо квадратная форма. Далее обработанный монокристалл стальными нитями в карбид — кремниевой суспензии или алмазно — импрегнированной проволокой режется на пластинки толщиной 250-300 мкм. Они очищаются, проверяются на брак и количество вырабатываемой энергии.

Создание фотоэлектрического элемента.

Чтобы кремний мог вырабатывать энергию, в него добавляют бор (B) и фосфор (P). Благодаря этому слой фосфора получает свободные электроны (сторона n-типа), сторона бора – отсутствие электронов, т.е. дырки (сторона p-типа). По причине этого между фосфором и бором появляется p-n переход. Когда свет будет падать на ячейку, из атомной решетки будут выбиваться дырки и электроны, появившись на территории электрического поля, они разбегаются в сторону своего заряда. Если присоединить внешний проводник, они будут стараться компенсировать дырки на другой части пластинки, появится напряжение и ток. Именно для его выработки с обеих сторон пластины припаиваются проводники.

Сборка модулей.

Пластинки соединяются сначала в цепочки, потом в блоки. Обычно одна пластина имеет 2 Вт мощности и 0,6 В напряжения. Чем больше будет ячеек, тем мощнее получится батарея. Их последовательное подключение дает определенный уровень напряжения, параллельное увеличивает силу образующегося тока. Для достижения необходимых электрических параметров всего модуля последовательно и параллельно соединенные элементы объединяются. Далее ячейки покрывают защитной пленкой, переносят на стекло и помещают в прямоугольную рамку, крепят распределительную коробку. Готовый модуль проходит последнюю проверку – измерение вольт — амперных характеристик. Все, можно использовать!

Соединение самих солнечных батарей тоже может быть последовательным, параллельным или последовательно-параллельным для получения требуемых силы тока и напряжения.

Наглядное видео о этапах автоматической сборки, включая: пайку, ламинирование, коммутацию ячеек, установку распределительной коробки, стекла и алюминиевой рамы:

| Производство поликристаллических батарей отличается только выращиванием кристалла. Есть несколько способов производства, но самый популярный сейчас и занимающий 75% всего производства это Сименс — процесс. Суть метода заключается в восстановлении силана и осаждении свободного кремния в результате взаимодействия парогазовой смеси из водорода и силана с поверхностью кремниевых слитков, разогретой до 650-1300°C. Освободившиеся атомы кремния, образовывают кристалл с древовидной (дендритной) структурой. |

Тонкопленочные батареи производятся в основном по технике испарительной фазы. Сырьем для аморфных фотопреобразователей является кремневодород (силан, SinH2n+2). Он напыляется на материал подложки (стекло, керамика, металлические или полимерные ленты и пр.) слоем менее 1 мкм. Водород в составе аморфного кремния (5-20%) меняет его электрофизические свойства и придает ему полупроводниковые качества.

Производство аморфных преобразователей значительно проще кристаллических: без труда создаются пластины площадью более 1 м при температурах осаждения всего 250-400°C. К тому же их полупроводниковыми свойствами можно управлять, подбирая соединения компонентов пленки для получения требуемых параметров.

Технология производства солнечных CIGS батарей тоже заключается в напылении полупроводников. Делается это с помощью вакуумных камер и электронных пушек. Медь (Cu), индий (In) или галлий (Ga) напыляются путем последовательного осаждения на подложку из стекла, покрытой молибденом слоем в 1 мкм. Полученная структура обрабатывается парами селена (Se).

Есть еще один способ изготовления CIGS батарей – метод трафаретной печати или струйного напыления. Основан он на использовании суспензии из частиц металлических оксидов. Ее вязкость позволяет получать как бы чернила для печати. «Бумагой» же могут быть разные материалы: стекло, фольга, пластик.

Метод трафаретной печати для изготовления тонкопленочных батарей используется только известными «солнечными» производителями. Имеет такие преимущества, как высокий коэффициент использования материалов (от 90%), сравнительная дешевизна оборудования, приличный КПД готового продукта – 14%.

Производство кристаллов арсенид галлия, может осуществляться, как и монокристаллов кремния, методом Чохральского — горизонтальной или вертикальной направленной кристаллизации. Кристаллы получаются путем вытягивания их вверх от свободной поверхности большого объёма расплава с инициацией начала кристаллизации путём приведения затравочного кристалла. На картинке приведены схемы выращивания.

Источник

Солнечные элементы. Принципы работы солнечных батарей

Основные принципы работы солнечных батарей

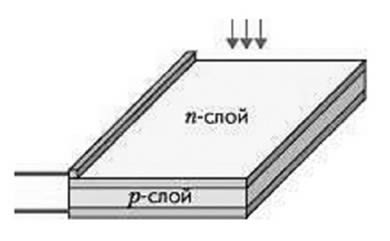

Рис.1. Конструкция солнечного элемента

Простейшая конструкция солнечного элемента (СЭ) – прибора для преобразования энергии солнечного излучения – на основе монокристаллического кремния показана на рис.1. На малой глубине от поверхности кремниевой пластины p-типа сформирован p-n-переход с тонким металлическим контактом. На тыльную сторону пластины нанесен сплошной металлический контакт.

Когда СЭ освещается, поглощенные фотоны генерируют неравновесные электрон-дырочные пары. Электроны, генерируемые в p-слое вблизи p-n-перехода, подходят к p-n-переходу и существующим в нем электрическим полем выносятся в n-область.

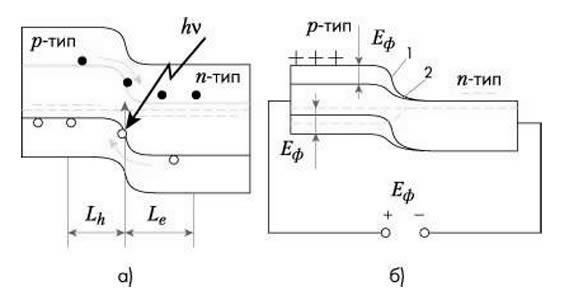

Аналогично и избыточные дырки, созданные в n-слое, частично переносятся в p-слой (рис.2а). В результате n-слой приобретает дополнительный отрицательный заряд, а p-слой – положительный. Снижается первоначальная контактная разность потенциалов между p- и n-слоями полупроводника, и во внешней цепи появляется напряжение (рис.2б).

Отрицательному полюсу источника тока соответствует n-слой, а p-слой – положительному.

Рис.2. Зонная модель разомкнутого p-n-перехода:

а) — в начальный момент освещения;

б) — изменение зонной модели под действием

постоянного освещения и возникновение фотоЭДС

Величина установившейся фотоЭДС при освещении перехода излучением постоянной интенсивности описывается уравнением вольт-амперной характеристики (ВАХ) (рис.3):

где Is– ток насыщения, а Iph – фототок.

ВАХ поясняет эквивалентная схема фотоэлемента (рис.4), включающая источник тока

где S – площадь фотоэлемента, а коэффициент собирания Q – безразмерный множитель (

Материалы для солнечных элементов

Для эффективной работы солнечных элементов необходимо соблюдение ряда условий:

- оптический коэффициент поглощения (a) активного слоя полупроводника должен быть достаточно большим, чтобы обеспечить поглощение существенной части энергии солнечного света в пределах толщины слоя;

- генерируемые при освещении электроны и дырки должны эффективно собираться на контактных электродах с обеих сторон активного слоя;

- солнечный элемент должен обладать значительной высотой барьера в полупроводниковом переходе;

- полное сопротивление, включенное последовательно с солнечным элементом (исключая сопротивление нагрузки), должно быть малым для того, чтобы уменьшить потери мощности (джоулево тепло) в процессе работы;

- структура тонкой пленки должна быть однородной по всей активной области солнечного элемента, чтобы исключить закорачивание и влияние шунтирующих сопротивлений на характеристики элемента.

Производство структур на основе монокристаллического кремния, удовлетворяющих данным требованиям, – процесс технологически сложный и дорогостоящий. Поэтому внимание было обращено на такие материалы, как сплавы на основе аморфного кремния (a-Si:H), арсенид галлия и поликристаллические полупроводники.

Аморфный кремний выступил в качестве более дешевой альтернативы монокристаллическому. Первые СЭ на его основе были созданы в 1975 году. Оптическое поглощение аморфного кремния в 20 раз выше, чем кристаллического. Поэтому для существенного поглощения видимого света достаточно пленки а-Si:Н толщиной 0,5–1,0 мкм вместо дорогостоящих кремниевых 300-мкм подложек. Кроме того, благодаря существующим технологиям получения тонких пленок аморфного кремния большой площади не требуется операции резки, шлифовки и полировки, необходимых для СЭ на основе монокристаллического кремния. По сравнению с поликристаллическими кремниевыми элементами изделия на основе a-Si:Н производят при более низких температурах (300°С): можно использовать дешевые стеклянные подложки, что сократит расход кремния в 20 раз.

Пока максимальный КПД экспериментальных элементов на основе а-Si:Н – 12% – несколько ниже КПД кристаллических кремниевых СЭ (

15%). Однако не исключено, что с развитием технологии КПД элементов на основе а-Si:Н достигнет теоретического потолка – 16 %.

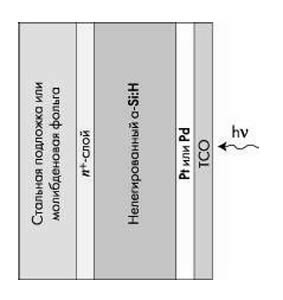

Наиболее простые конструкции СЭ из а-Si:Н были созданы на основе структуры металл – полупроводник (диод Шотки) (рис. 6). Несмотря на видимую простоту, их реализация достаточно проблематична – металлический электрод должен быть прозрачным и равномерным по толщине, а все состояния на границе металл/а-Si:Н – стабильными во времени. чаще всего солнечные элементы на основе а-Si:Н формируют на ленте из нержавеющей стали или на стеклянных подложках, покрытых проводящим слоем.

Рис.5. Конструкция фотоэлемента с барьером Шотки

При использовании стеклянных подложек на них наносят прозрачную для света проводящую оксидную пленку (ТСО) из SnO2, In2O3 или SnO2+In2O3 (ITO), что позволяет освещать элемент через стекло. Поскольку у нелегированного слоя электронная проводимость выражена слабо, барьер Шотки создается за счет осаждения металлических пленок с высокой работой выхода (Pt, Rh, Pd), которая обуславливает образование области положительного объемного заряда (обедненного слоя) в а-Si:Н.

При нанесении аморфного кремния на металлическую подложку образуется нежелательный потенциальный барьер а-Si:Н/металлическая подложка, высоту которого необходимо уменьшать. Для этого используют подложки из металлов с малой работой выхода (Mo, Ni, Nb). Перед нанесением аморфного кремния желательно осадить на металлической подложке тонкий слой (10–30 нм) а-Si:Н, легированный фосфором. Не рекомендуется использовать в качестве материалов электродов легко диффундирующие в аморфный кремний металлы (например, Au и Al), а также Cu и Ag, поскольку а-Si:Н обладает плохой адгезией к ним. Отметим, что Uxx солнечных элементов с барьером Шотки на основе а-Si:Н обычно не превышает 0,6 В.

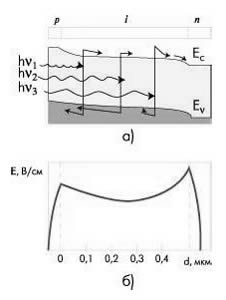

Более высокой эффективностью обладают СЭ на основе аморфного кремния с p-i-n-структурой (рис.6). В этом “заслуга” широкой нелегированной i-области a-Si:H, поглощающей существенную долю света. Но возникает проблема – диффузионная длина дырок в a-Si:H очень мала (

100 нм), поэтому в солнечных элементах на основе a-Si:H носители заряда достигают электродов в основном только благодаря внутреннему электрическому полю, т.е. за счет дрейфа носителей заряда. В СЭ на основе кристаллических полупроводников носители заряда, имея большую диффузионную длину (100 – 200 мкм), достигают электродов и в отсутствие электрического поля. Поскольку в простом p-n-переходе в a-Si:H область сильного электрического поля очень узка и диффузионная длина носителей заряда мала, в большей части СЭ не происходит эффективного разделения носителей заряда, генерируемых при поглощении света.

Следовательно, для получения эффективных СЭ на основе p-i-n-сруктуры аморфного гидрогенизированного кремния необходимо добиться во всей i-области однородного мощного внутреннего электрического поля, достаточного для достижения длины дрейфа носителей, соизмеримого с размерами области поглощения (см. рис.6).

Рис.6. Энергетическая зонная диаграмма p-i-n-структуры (а)

и расчетное распределение электрического поля (б)

Данная задача решается, если при изготовлении p-i-n-структуры первым формировать p-слой (рис.7). Для его создания необходимо небольшое количество бора (

Источник

КРЕМНИЙ ДЛЯ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ

В предыдущих главах мы показали, что для изготовления солнечных элементов используются полупроводниковые материалы, среди которых в настоящее время кремний занимает лидирующее положение. Большая часть производимых в мире солнечных элементов и модулей изготавливаются на основе кремния: монокристаплического, поликристаллического, мультикристаллического, аморфного или пленочного. Это объясняется целым рядом преимуществ, которыми обладает кремний в сравнении с другими полупроводниковыми материалами вследствие своих физико-химических свойств.

Надо сказать, что благодаря этим свойствам кремний незаменим в электронной технике и микроэлектронике. Много лет назад, в период бурного расцвета микроэлектроники, кремний даже называли «королем микроэлектроники». В солнечной энергетике он также занимает лидирующие позиции.

Кремний один из самых распространенных на Земле (после кислорода) химический элемент. Его содержание в земной коре составляет порядка 27% по массе, т. е. запасы кремния как сырья для фотоэнергетики практически неисчерпаемы. Он относительно дешев, доступен и не ядовит. В связи с давней востребованностью электронной промышленностью кремний хорошо изучен, а технологии его изготовления достаточно отработаны.

Кремний — элемент главной подгруппы четвертой группы третьего периода периодической системы химических элементов Д. И. Менделеева, с атомным номером 14. Обозначается символом Si (лат. silicium). В чистом виде кремний был выделен в 1811 г. французскими учеными Жозефом Луи Гей — Люссаком и Луи Жаком Тенаром. В элементарном виде кремний был получен еще в 1825 г. шведским химиком Берцелиусом путем воздействия металлическим калием на фтористый кремний SiF4 Новый элемент получил название «силиций» (от лат. silex — кремень). Русское название «кремний» введено в 1834 г. российским химиком Германом Ивановичем Гессом (от древнегреческого кргцлудд — утес, гора).

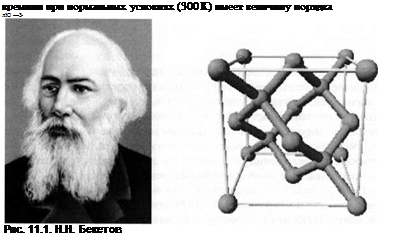

Способ получения кремния из кварцитов в чистом виде разработан русским ученым Николаем Николаевичем Бекетовым (рис. 11.1).

В природе кремний чаще всего встречается в виде кремнезема или кварцитов — его соединений с кислородом (двуокиси кремния Si02). Это — песок (речной и кварцевый), кварц и кварциты, кремень. Кремний имеет кристаллическую решетку типа алмаза (рис. 11.2). Он хрупок и только при температуре выше 800 °С становится пластичным. Кремний прозрачен в инфракрасной об-

|

ласти спектра солнечного излучения, начиная с длины волны 1,1 мкм. Ширина его запрещенной зоны Е0 = 1,1 eV. Концентрация собственных носителей заря-

Рис. 11.2. Кристаллическая решетка

монокристаллического кремния

(структура типа алмаза)

Кремний, не содержащий примесей, с идеальной кристаллической структурой при абсолютном нуле является изолятором. При температуре, отличной от абсолютного нуля, возникает так называемая «собственная» проводимость. Носителями электрического тока в этом случае являются как свободные электроны (электронный тип проводимости), так и «дырки» (дырочный тип проводимости). Для чистого кремния при комнатной температуре удельное сопротивление должно составлять величину порядка 106 Ом см. При комнатной температуре кремний химически инертен, однако при повышении температуры начинает активно реагировать со многими веществами. Особенно химически активен расплавленный кремний, что создает ряд проблем при попытке очистить его до уровня, отвечающего требованиям полупроводниковой электроники.

Электронный кремний имеет чистоту 9N или 99,9999999%, солнечный кремний содержит в 100—1000 раз больше примесей, т. е. имеет чистоту 6N или 99,99999, либо 7N или 99,9999999%.

Процесс изготовления солнечных элементов на кремнии, как мы это уже видели ранее, начинается с использования тонко нарезанных кремниевых пластин-подложек, которые в процессе изготовления кремния подвергаются целому ряду обработок. Цепочка технологических процессов, приводящих, в конечном счете, к получению указанных пластин, схематически ранее уже была приведена (см. рис. 8.2).

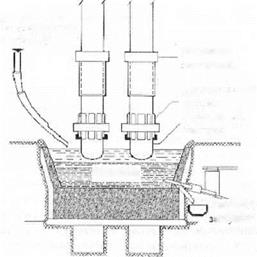

Рис. 11.3. Принципиальная схема дуговой печи

для получения «металлургического» кремния карботермическим методом

(Electronic Materials © Prof. Dr. Helmut Foe!)

Исходным сырьем для получения элементарного кремния служит чаще всего кварцевый песок-кварцит (Si02). Он механически прочен, химически стоек. Мелкие зерна кварца формируют известный кварцевый песок.

Кремний технической чистоты (95 — 98 %), или так называемый «металлургический» кремний получают в электрических дуговых печах восстановлением находящихся в природе в избытке кварцитов (Si02) коксом между графитовыми электродами при температуре около 1800 °С (карботермический метод). На рис. 11.3 приводится принципиальная схема дуговой печи для получения «металлургического» кремния.

Обычно в дуговых печах реализуется ряд химических реакций. Однако, рассматривая только начальные и конечные продукты, мы можем выразить суммарную реакцию так:

Si02 + С —> Si + С02.

Шихта, то есть кварцевый песок, смешанный с коксом, непрерывно подается в дуговую печь. Температура увеличивается по мере продвижения к нижней части печи, и на различных уровнях печи имеют место различные химические реакции. У основания печи, в зоне с температурой Т « 2000 °С, расплавленный кремний накапливается. Отсюда он периодически удаляется. Получаемый «металлургический» кремний в качестве примесей содержит главным образом Fe, AL и С.

Для того чтобы кремний начал проявлять свои полупроводниковые свойства, достигаемой в этом процессе чистоты недостаточно. Требуется обеспечить намного более высокое качество. Необходимый уровень чистоты достигается на следующем этапе получения кремния как для электронной промышленности, так и для солнечной энергетики.

На этом этапе получаемый материал подвергается более глубокой очистке. Как уже указывалось ранее, кремний обладает высокой химической активностью. Поэтому для его глубокой очистки требуется применение специальных мер. Для этого могут использоваться различные технологические подходы.

Наиболее распространенным является подход, основанный на том, что сначала кремний переводится в вещества, которые при комнатной температуре являются жидкими, легкокипящими соединениями, и они подвергаются очистке. Главным способом очистки является ректификация этих соединений, которая позволяет удалить из них большинство примесей, соединения которых по своим физико-химическим параметрам отличаются от соединений кремния. Это и позволяет их отделять и удалять. Дальнейшая задача — очищенные от примесей соединения кремния переработать до получения элементарного кремния уже достаточной чистоты.

К соединениям кремния, через которые реализуется процесс очистки, относятся хлориды кремния, хлорсиланы и силаны.

Очистка «металлургического» кремния в промышленности начинается с непосредственного его хлорирования или гидрохлорирования. При этом образуются такие соединения как SiCl4, SiH2CI2 или SiHCl3. Эти хлориды (хлорсиланы) различными способами очищают от примесей (как правило, ректификацией). Эти соединения после очистки восстанавливают до элементарного (чаще всего поликристаллического) кремния [65]. Можно указать следующие варианты получения кремния из его очищенных соединений:

1) восстановление газообразного тетрахлорида кремния цинком (цинкотермический процесс). Реакция протекает в трубе из чистого плавленого кварца при 950°С между парами Zn и SiCl4 Образующийся кремний оседает на внутренних стенках реактора в виде игл-дендритов, которые затем измельчают и тщательно промывают раствором НС1;

2) восстановление SiCI4 или SiHCl3 водородом (хлоридный процесс). Эта реакция осуществляется в специальных реакторах при температуре 1000-1050 °С. Кремний осаждается на разогретой поверхности кремния;

3) термическое разложение Sil4. Пары Sil4 разлагаются на танталовой или молибденовой основе, до 1000°С (иодидный процесс);

4) термическое разложение моносилана SiH4 (силановый процесс).

Наибольшее распространение на практике получил метод восстановления

тетрахлорида кремния или трихлорсилана водородом. Такой процесс получения кремния, названный «Сименс-процессом» по имени компании, впервые его

реализовавшей, осуществляется в специальном реакторе. Процесс этот сложный, опасный и для обслуживающего персонала, и для окружающей среды. Но он достаточно хорошо отработан, так что все его негативные последствия минимизированы [66, 87, 115, 116]. Однако этот процесс по-прежнему остается достаточно дорогим.

Оборудование для водородного восстановления трихлорсилана достаточно сложное. Установка промышленного масштаба, разработанная для этих целей предприятием ОАО «Красмаш», представлена на рис. 18.126.

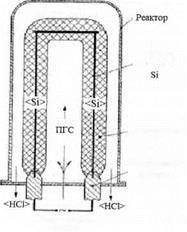

Схему реализации этого процесса иллюстрирует рис. 11.4.

В реакторе устанавливаются тонкие кремниевые прутки-затравки. Они разогреваются в водородной среде. После этого в реактор подается парогазовая смесь, т. е. смесь водорода и паров тетрахлорида кремния или трихлорсилана. При температуре Т « 1000°С начинается реакция восстановления этих соединений водородом. Кремний оседает на прутках, постепенно увеличивая их диаметр, а смесь продуктов реакции и непрореагировавших исходных веществ выводится из реактора. Процесс продолжается до достижения заданного диаметра стержней. В промышленных условиях реакторы имеют значительно большие размеры, количество кремниевых прутков намного больше и размеры они имеют несравнимо значительнее (рис. 18.125 — 18.127).

Рис. 11.4. Принципиальная схема размещения стержней

с наращенным поликристаллическим кремнием в «Сименс-реакторе»

(ПГС — парогазовая смесь водород-трихлорсилан)

(Electronic Materials © Prof. Dr. Helmut Foell)

Рис. 11.5. Стержни поликристаллического кремния: а-в реакторе; 6-на столе после выгрузки [87]

В самом начале использования этого технологического процесса начальные порции кремния осаждали на специально приготовленную молибденовую проволоку. Но присутствие молибдена создавало ряд проблем, поскольку готовые стержни приходилось разрезать вдоль оси для его удаления травлением. Замена молибденовой проволоки на тонкие прутки чистого кремния дала возможность отказаться от этой трудоемкой процедуры. При этом, правда, возникла другая проблема. Дело в том, что чистый кремний при комнатной температуре имеет высокое сопротивление и электрический ток не проводит. Поэтому для обеспечения нормального проведения процесса прутки надо в начале процесса разогреть. Тогда они начинают проводить электрический ток, и появляется возможность реализовать резистивный нагрев прутков кремния до температуры, необходимой для проведения реакции водородного восстановления тетрахлорида кремния или трихлорсилана (1050 — I Ю0°С).

Готовые стержни поликристаллического кремния удаляют из реактора с большой осторожностью, с соблюдением строжайших требований вакуумной гигиены (рис. 18.127). В промышленных реакторах количество прутков значительно больше. Это легко видеть из рассмотрения рис. 11.5, на котором изображены стержни поликристаллического кремния на месте установки в реакторе после его вскрытия (рис. 11.5,а) и на специальном столе после выгрузки стержней из реактора (рис. 11.5,6).

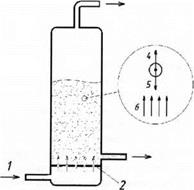

Рис. 11.6. Принципиальная схема реактора «кипящего слоя»:

1 — вход парогазовой смеси (ПГС); 2 — газораспределительная решетка; 3 — выход прореагировавших компонентов и продуктов реакции; 4, 5- соотношение силы тяжести частицы и подъемной силы газового потока; 6 — направление потока

металлургического кремния в реакторе с кипящим слоем и ректификационная очистка полученного трихлорсилана [66, 87]. Осаждение кремния, безусловно, проводилось на кремниевые основы-затравки, нагретые до температуры порядка 1050°С. Получаемые стержни представлены на рис. 11.5 и 18.127.

Другой разновидностью процесса водородного восстановления хлоридов кремния (хлоридный процесс) является осаждение вновь образующихся порций кремния не на стержни, а на мельчайшие частицы кремния, постоянно активно перемешивающиеся в «кипящем слое», образующемся за счет подачи водорода снизу под специальную решетку. Принципиальная схема реактора «кипящего» слоя показана на рис. 11.6.

Кипящий, или псевдоожиженный слой — это такое состояние слоя зернистого сыпучего материала, при котором под влиянием проходящего через него потока газа (или жидкости) частицы твердого материала интенсивно перемещаются одна относительно другой, слой сыпучего материала как бы «ожижается». В таком состоянии слой напоминает кипящую жидкость, приобретая некоторые ее свойства. Его поведение может быть описано законами, применяемыми для описания поведения жидкостей. В кипящем слое обеспечивается тесный контакт между зернистым материалом (мелкие частицы исходного кремния) и реакционной средой. Поэтому применение реакторов с кипящим слоем особенно эффективно для гетерогенных процессов, к которым относится процесс осаждения кремния из газовой фазы.

Переход неподвижного слоя в кипящий происходит при такой скорости парогазовой среды (см. рис. 11.6), когда гидродинамическое давление потока 4 уравновешивает силу тяжести, действующую на частицы 5. При дальнейшем увеличении скорости слой вначале расширяется, а при дальнейшем увеличении скорости потока (когда величина подъемной силы 4 начинает превышать вес частицы 5), последние начинают выноситься из слоя, а затем и из реактора.

В таком реакторе процесс осаждения идет быстрее в связи с хорошо развитой поверхностью нагретого кремния.

В силу своей природы кипящий слой обеспечивает интенсивный теплообмен между взвешенными частицами кремния и потоком парогазовой смеси. Развитая поверхность крайне важна для интенсификации гетерогенных процессов, каким является процесс осаждения кремния из газовой фазы. Реактор кипящего слоя отличается относительной простотой, возможностью обеспечить непрерывный режим осаждения, что просто невозможно в стержневых реакторах. Процесс в таком реакторе легче поддается автоматизации, а себестоимость продукта — кремния — существенно ниже. Процесс пиролитического разложения моносилана в реакторах кипящего слоя реализовать значительно легче, чем процесс водородного восстановления трихлорсилана.

Однако в результате такого процесса образуются частицы кремния достаточно мелкие, и поэтому они трудно поддаются плавлению при получении монокристаллов. Впрочем, реакторы с «кипящим» слоев чаще используют в процессах гидрохлорирования кремния. Для осаждения кремния такое оборудование используется, главным образом, в силановом процессе, т. е. в процессе термического разложения моносилана.

Получаемый в качестве сырья исходный кремний подлежит последующей переработке до монокристаллических, поликристаллических со специальной столбчатой структурой или мультикристаллических слитков выращиванием по Чохральскому, либо другими методами, которые требуют значительных затрат энергии.

Кремний, получаемый для использования в электронной промышленности, должен обладать хорошей кристаллической структурой и быть чрезвычайно чистым. Поэтому он стоит очень дорого. Такие цены не устраивают производителей солнечных элементов, поскольку изготовленные на таком кремнии фотоэлементы становятся дорогими. В связи с вышеизложенным, многими научными и производственными коллективами проведена огромная работа по поиску новых технологических подходов и новых дешевых форм кремния. Такой формой является так называемый «солнечный кремний» (Solar Grade Silicon — SOG Si), который несколько уступает по качеству «электронному» кремнию, но вполне пригоден для изготовления солнечных элементов достаточно высокого качества.

Таким образом, солнечный кремний должен обладать такими свойствами, которые отрицательно не влияют на параметры солнечных элементов при используемой технологии их получения. Значит, для его получения можно применять более простые и эффективные в смысле производительности и стоимости продукции технологические процессы.

Сложившиеся к настоящему времени новые технологические подходы можно разделить на две категории.

1. Создание технологических процессов получения и очистки исходных галогенидов кремния или силанов и их последующего термического разложения до элементарного кремния как можно более дешевыми способами.

2. Разработки технологических процессов производства кремния из дешевого природно-чистого сырья металлургическими методами, подобными, например, прямому карботермическому или апюмотермическо — му восстановлению кварца.

Наиболее активно научные и технические проблемы использования технологии кипящего слоя для получения дешевых форм кремния разрабатываются в лаборатории дисперсных систем ИТМО им. А. В. Лыкова НАН Республики Беларусь [135]. На созданной здесь экспериментальной установке кипящего слоя для получения поликристаллического кремния из моносилана были продемонстрированы все возможности технологии кипящего слоя. Показатели разработанного здесь реактора кипящего слоя значительно превосходят аналогичные показатели реакторов стержневого типа: его производительность при равных расходах моносилана возрастает в несколько раз, а удельный расход электроэнергии, соотнесенный с производительностью, в 20-30 раз ниже. Выход кремния по отношению к стехиометрическому достигает 97%, что исключает необходимость введения рецикла отработанного газа [133, 134].

Тем не менее, сегодня процесс водородного восстановления трихлорси — лана, т. е. «Сименс-процесс», остается наиболее распространенным и, практически, единственным надежным способом получения поликристаллического кремния-сырья для производства монокристаллов и поликристаллических слитков для солнечных элементов.

Все предпринимаемые попытки найти альтернативные способы получения солнечного кремния нельзя назвать вполне успешными, и сегодня практически весь получаемый в мире поликристаллический кремний («сырец») производится традиционными методами.

Общим результатом любого из перечисленных процессов является получение поликристаллического кремния в самых разных формах, при этом кремний для изготовления солнечных элементов никак не пригоден.

Этот материал, как мы уже упоминали, необходимо переработать в монокристалл либо в специальные формы поликристаллического кремния.

Монокристаллический кремний можно получить, подвергая поликристалл зонной перекристаллизации (рис. 11.7).

В контейнер 6 загружается исходный поликристаллический материал 5, с помощью высокочастотного нагрева, который обеспечивается высокочастотными индукторами 1, создаются зоны расплавленного кремния 2. При перемещении контейнера вдоль ВЧ индукторов 1 расплавленные зоны перемещаются таким образом, что кремний сначала расплавляется, потом вновь кристаллизуется. Происходит его перекристаллизация, в результате которой в соответствии с коэффициентом сегрегации концентрация примеси во вновь затвердевшем материале меняется. Если коэффициент сегрегации К 1 концентрация примеси в перекристаллизо — ванном материале должна увеличиться. Относительно кремния практически все примеси имеют К

ФОТОЭЛЕКТРИЧЕСКОЕ. ПРЕОБРАЗОВАНИЕ. СОЛНЕЧНОЙ ЭНЕРГИИ

Конференции и выставки по вопросам солнечной энергетики

В области фотоэлектрического преобразования солнечной энергии организуется и проводится целый ряд конференций и выставок. Их них самые важные следующие: «Европейская Фотоэлектрическая Конференция» (EPVC, Европа), «ІЕЕЕ конференция специалистов в области фотоэлектричества» …

Накопители солнечной энергии

Периодические колебания в поступлении солнечного излучения — большое неудобство в контексте эксплуатации солнечных энергетических систем. Ночью, когда мы в наибольшей степени нуждаемся в электроэнергии, Солнце не светит. Поэтому необходимо накапливать …

Электронные инверторы

Все фотоэлектрические генераторы вырабатывают постоянный ток. Однако для последующей работы с произведенной электроэнергией необходимо ее преобразовать в переменный ток и обеспечить получение напряжения, пригодного для изолированных или распределительных электрических сетей. …

Продажа шагающий экскаватор 20/90

Цена договорная

Используются в горнодобывающей промышленности при добыче полезных ископаемых (уголь, сланцы, руды черных и

цветных металлов, золото, сырье для химической промышленности, огнеупоров и др.) открытым способом. Их назначение – вскрышные работы с укладкой породы в выработанное пространство или на борт карьера. Экскаваторы способны

перемещать горную массу на большие расстояния. При разработке пород повышенной прочности требуется частичное или

сплошное рыхление взрыванием.

Вместимость ковша, м3 20

Длина стрелы, м 90

Угол наклона стрелы, град 32

Концевая нагрузка (max.) тс 63

Продолжительность рабочего цикла (грунт первой категории), с 60

Высота выгрузки, м 38,5

Глубина копания, м 42,5

Радиус выгрузки, м 83

Просвет под задней частью платформы, м 1,61

Диаметр опорной базы, м 14,5

Удельное давление на грунт при работе и передвижении, МПа 0,105/0,24

Размеры башмака (длина и ширина), м 13 х 2,5

Рабочая масса, т 1690

Мощность механизма подъема, кВт 2х1120

Мощность механизма поворота, кВт 4х250

Мощность механизма тяги, кВт 2х1120

Мощность механизма хода, кВт 2х400

Мощность сетевого двигателя, кВ 2х1600

Напряжение питающей сети, кВ 6

Более детальную информацию можете получить по телефону (063)0416788

Источник