- О самодельном свинцово кислотном аккумуляторе

- Самодельная кислотная аккумуляторная батарея

- Изготовление пластин

- Изготовление банок

- Изготовление токоотводов

- Сборка аккумуляторов

- Приведение аккумуляторной батареи в рабочее состояние

- Приведение в рабочее состояние сухозаряженной аккумуляторной батареи

- Приведение в рабочее состояние сухозаряженной батареи с частично разряженными пластинами

О самодельном свинцово кислотном аккумуляторе

Первый свинцово кислотный аккумулятор изобрел и опробовал как известно французский физик Гастон Планте. Он скрутил две свинцовые пластины в рулон, предварительно проложив между ними разделительное сукно. Рулон поместил в сосуд и залил его соленой водой. В итоге если подать напряжение на пластины, то он заряжался. И после, если к нему подключить лампочку, или что-то другое, то он мог некоторое время отдавать запасенную энергию на горение этой лампочки. Так же после заряда энергия в таком аккумуляторе могла хранится без потерь продолжительное время. Это и положило начало эры свинцово кислотных аккумуляторов.

Но самый главный недостаток такого рулонного аккумулятора, это маленькая емкость. В последствии было выяснено что если такой аккумулятор несколько раз зарядить и разрядить меняя полярность (+-), то емкость увеличивалась. Это объясняется тем, что на пластинах образовывался слой оксида свинца, и пластины размегчаоись, становились как губка. Кислота теперь могла проникать глубже в пластины, тем самым больше свинца участвовало в химическом процессе.

Эти циклы заряда разряда меняя плюс на минус и обратно назвали формовкой пластин. Чтобы нарастить толстый слой оксида свинца, приходилось затрачивать много энергии и времени. Но позже один молодой человек, работавший помощником у Планте решил сделать по другому. Он решил сразу наносить на пластины оксид свинца, тем самым он сразу получил более емкий аккумулятор. В последствии эту технологию немного улучшили. Стали делать свинцовые решетки, которые замазывали аксидом свинца в виде пасты. Пасту готовили из оксида свинца, в которую добавляли немного воды, или электролита и перемешивали до густой консистенции.

Спустя уже более 100 лет технология изготовления аккумуляторов в принципе не изменилась. На производствах так же методом литья, или штамповки делают свинцовые решетки, и намазывают пастой, состоящей из оксида свинца, плюс дополнительные добавки, которые не дают пасте распадаться и придают другие нужные свойства. Так же разделительные прокладки между пластинами делают из современных материалов, что исключает выпадение намазки из решеток и препятствует замыканию пластин между собой. На каждом заводе, и для различных типов аккумуляторов ( тяговых, стартерных, и т.п.) есть свои тонкости, но в целом технология одна и та же.

Теперь можно подумать о том, можно ли сделать свинцово кислотный аккумулятор в домашних условиях, чтобы это было выгодно и эффективно. Во первых дело в свинце, где его брать?. В негодных аккумуляторах, но если переплавить один авто-аккумулятор, то на выходе будет всего примерно 1,5кг свинца, и станет понятно что добывать свинец таким образом не выгодно. Чтобы переплавить весь свинец содержащийся в аккумуляторе, часть которого в виде оксида, сульфата и прочие элементы, которые содержатся в намазке решеток, то тут нужна плавильная печь и дополнительная химия и условия, по-этому дома на костре получится консервная банка свинца и целая куча шлака.

Тогда можно купить свинец, есть листовой, и в чушках, стоит не дорого. Если делать из листового свинца, то можно примерно прикинуть затраты на один аккумулятор. Если покопаться в литературе, то можно узнать что с одного квадратного метра площади пластин можно получить емкость примерно 5-10Ач. Тогда для одной банки емкостью 50-100Ач нужно 10кв.м свинца. Так как для 12-ти вольт нужно 6 банок, то соответственно нужно около 60 кв.м свинца. Самые тонкие листы в продаже 0,5мм, вес одного кв.м такого листа свинца состовляет 5,7 кг. Так как площадь листа работает с обоих сторон, значит нам нужно на АКБ уже не 60кв.м, а 30кв.м. Тогда получается на аккумулятор емкостью 50-100Ач нужно 30*5,7=171кг свинца, стоимость за 1кг около 150 рублей, и цена только на свинец составит около 25 000 рублей, что в 5-6раз дороже чем заводской аккумулятор емкостью 100Ач.

Можно увеличить емкость пластин формовкой, с помощью зарядки и разрядки меняя местами плюс и минус, но не известно сколько циклов нужно сделать чтобы значительно увеличить емкость. Планте формовал пластины электричеством три месяца. За это время уйдет очень много энергии на формовку, и в итоге аккумулятор только подорожает. Из всего этого понятно что экономически не выгодно делать аккумулятор из листового свинца.

Да, кстати на счет долговечности аккумулятора с пластинами из листового свинца. Служить такой аккумулятор будет значительно дольше, так-как пластины цельные и от глубоких разрядов, больших разрядных токов, не будет отходить намазка, которой просто нет, но сульфатация пластин будет точно такая же как и у обычного аккумулятора, по этому по сути дольше обычных этот аккумулятор не прослужит. Правда его можно разобрать и почистить от белого налета (сульфата) и он дальше сможет работать.

Проблема в том что у листового свинца нет слоя оксида, точнее есть, из-за него свинец становится темно серого цвета, но этот слой слишком тонкий. Оксид, это окисленный кислородом свинец, на производствах его по разному получают. Но в домашних условиях эту пыль получить затруднительно. Можно конечно попробовать пластины увлажнять водой, чтобы они окислялись на свежем воздухе, но какой слой окиси удастся нарастить таким образом и сколько времени на это уйдет не известно, поэтому про рулонный аккумулятор из листового свинца можно забыть.

Хороший аккумулятор получится если использовать вместо пластин свинцовую фольгу. Так можно в несколько раз увеличить площадь при том же весе, но дома фольгу не сделаешь, а в продаже чистой свинцовой фольги нет, да и стоила бы она в несколько раз дороже листового свинца того же веса. Поэтому хороший вариант с фольгой отпадает. Или дома ставить прокаточный станок и самому делать фольгу.

Можно попробовать делать пластины как делают на заводе, решетки отлить не сложно. Они толстые, и форму для отливки сделать просто. Но проблема в намазке, она ведь состоит из оксида свинца, а как его делать дома. К примеру чем нибудь стирать свинец в пыль, или мелкую стружку, потом поливать водой или электролитом и в какой нибудь емкости его постоянно перемешивать чтобы окислялся на кислороде, но это дома трудно и бессмысленно делать, так как готовый аккумулятор гораздо дешевле выйдет.

Вот наверно вкратце все что я хотел сказать. Для себя я сделал вывод что свинцовый аккумулятор своими руками возможен, но трудоемок и не выгоден, поэтому на этом деле можно смело ставить большую и жирную точку. Так же читая множество информации и о других типах аккумуляторов я пришел к выводу что ничего нормального в домашних условиях и с применением доступных и дешевых материалов не выйдет. Если есть вопросы или какие-то выводы то оставляйте комментарии.

Источник

Самодельная кислотная аккумуляторная батарея

Кислотный аккумулятор состоит из положительных и отрицательных пластин, помещенных в пластмассовый сосуд с электролитом — водным раствором серной кислоты.

В автомобильных стартерных аккумуляторах применяются решетчатые намазнные пластины. Решетка такой пластины отливается из свинца с примесью сурьмы. Ячейки решетки заполняются активной массой в виде пасты.

Активная масса приготовляется из свинцовых окислов: для положительных пластин используется свинцовый сурик Pb3O4, а для отрицательных — свинцовый глет PbO. После заполнения решеток активным веществом пластины сушат и обрабатывают электрохимическим путем (формируют). В результате такой обработки на положительной пластине активная масса превращается в перекись свинца PbO2, имеющую темно-коричневый цвет, а па отрицательной пластине выделяется губчатый металлический свинец Pb серого цвета. Пластины после обработки могут быть либо частично заряженными, либо полностью разряженными. Аккумуляторы, изготовленные из таких пластин, называют сухозаряженными или сухоразряженными.

Сухоразряженные пластины могут быть частично или полностью разряженными. С полностью разряженными пластинами выпускаются только мотоциклетные батареи 3-МТ-14 и 3-МТМ-14. Из готовых однотипных пластин собирают полублоки, а из полублоков — аккумуляторы. Количество пластин в отрицательном полублоке всегда на одну больше, чем в положительном, так как в собранном блоке крайние пластины должны быть отрицательными. При сборке блока между разноименными пластинами устанавливаются сепараторы — топкие пластинки из пористого материала. Это может быть дерево, резина, имеющая микроскопические поры (минор), стекловойлок и другие материалы.

Во время заряда аккумулятора под влиянием электрического тока происходит химическое изменение активной массы пластин. При разряде же в результате химического взаимодействия активной массы и электролита образуется электрическая энергия.

Когда аккумулятор полностью заряжен, его электролит имеет самую высокую плотность. У разряженного аккумулятора наоборот, плотность электролита самая низкая. Изменение плотности электролита объясняется тем, что во время разряда аккумулятора перекись свинца положительных пластин и губчатый свинец отрицательных пластин превращаются в сульфат свинца (сернокислый свинец), при образовании которого из электролита расходуется серная кислота и выделяется вода. При заряде аккумулятора сульфат свинца на отрицательных пластинах превращается в губчатый свинец, а на положительных — в перекись свинца. При этом в электролит выделяется серная кислота, а из электролита расходуется вода.

Свинцовый кислотный аккумулятор обеспечивает номинальное напряжение 2 в на банку. Из банок комплектуются батареи на разное, кратное двум, напряжение. Это многоцикловые аккумуляторы, обеспечивающие большие токи в нагрузку.

Изготовление пластин

При применении на модели ходового электродвигателя мощностью до 10—15 в аккумуляторы могут иметь пластины размером 33X37 мм, а при мощности электродвигателя до 25 вт размер пластин увеличивается (30X45 мм и более). Эти пластины выпиливают из пластин автомобильных аккумуляторов, которые не были в употреблении и у которых не истек срок годности. Выпиливают пластины шлицовкой, положив заготовку на ровную поверхность. В верхнем краю пластины оставляют часть рамки, к которой будет припаян токоотвод. Боковые и нижние края выпиливаются вдоль решеток, в которых находится активная масса. Для каждой аккумуляторной банки заготавливаются одна положительная (коричневая) и две отрицательных (серые) пластины.

Изготовление банок

Материал для банок — листовое оргстекло (плексиглас) толщиной 2 мм. Для аккумуляторов с размером пластин 33х37 мм банки должны иметь следующие внутренние размеры: высота 55, ширина 43, толщина 14 мм. Банки клеют дихлорэтановым клеем (раствор оргстекла в дихлорэтане). Банки склеивают вместе, промазав места склейки 4—5 раз, с перерывом в 1—2 часа. На дно каждой банки приклеиваются две плексигласовые полоски высотой 5 и толщиной 2 мм. Банки изготавливают так, чтобы между соседними была общая перегородка.

Изготовление токоотводов

Материалом для токоотводов и перемычек служат отходы от обрезанных пластин аккумулятора, из которых удалена активная масса. Кусочки решетки расплавляются на электроплитке в железной банке. Расплавленную массу заливают в отверстия предварительно прогретой формы.

Форму делают из двух дюралевых пластин толщиной 4 мм к площадью 40×50 мм. Пластины стягиваются болтами. Между пластинами просверливают 4 канала диаметром 3,5 и длиной 40—45 мм. Для удобства заливки вход канала рассверливается пятимиллиметровым сверлом на глубину 5 мм. Через 5 минут после заливки болты формы раскручивают и выталкивают готовые токоотводы. Паять их к пластинам аккумулятора нужно электропаяльником на 90 вт. Его жало зачищают, но не залуживают. Расстояние припайки выводов от края пластины — 10 мм.

Дуговую перемычку для минусовых пластин припаивают в приспособлении. Это деревянная плашка, площадь которой равна площади новых аккумуляторных пластин, а толщина равна толщине плюсовой пластины плюс две толщины сепараторов. Минусовые пластины к этой плашке прижимаются деревянными накладками. Вначале с помощью перемычки дугообразной формы минусовые пластины спаивают вместе, а потом припаивают токоотводящий вывод.

Сборка аккумуляторов

В каждую банку аккумуляторной батареи вставляют две отрицательные пластины и между ними одну положительную. Положительную пластину отделяют от отрицательной сепараторами, которые помещают к ней ребристой стенкой. Между стенками банки и отрицательными пластинами прокладывают полоски из сепаратора. Затем приклеивают крышку из оргстекла, которая против каждой банки должна иметь два отверстия для токовыводов и одно для заливки электролита. Диаметр отверстий — 4 мм. Над отверстиями приклеивают втулки из оргстекла с наружным диаметром 7 мм и высотой 3÷5 мм. Пластины в банках располагают так, чтобы положительный вывод в одной банке был по соседству с отрицательным выводом в другой банке. После сборки аккумуляторы путем припаивания перемычек соединяют последовательно в батарею. Места вывода в крышке затирают растворенной массой оргстекла,

Приведение аккумуляторной батареи в рабочее состояние

Для приготовления электролита годится только дистиллированная вода. Как исключение можно использовать дождевую воду или воду, полученную от таяния снега, ко тогда ее необходимо профильтровать. Причем дождевую воду нельзя собирать с железных крыш или в железную посуду. Даже дистиллированная вода, побывавшая в железкой посуде, не пригодна для приготовления электролита. Воду и приготовленный электролит надо хранить в стеклянной, эбонитовой, фаянсовой или керамической посуде.

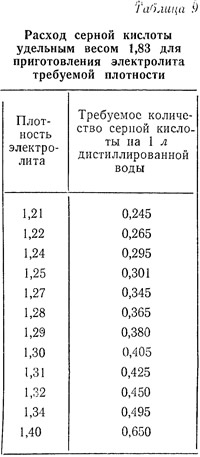

При приготовлении электролита применяется аккумуляторная серная кислота двух сортов — А и В (ГОСТ 667—53). Концентрация серной кислоты должна быть 92—94%, удельный вес 1.830.

Приготавливать электролит можно только в эбонитовой, керамической или фаянсовой посуде. Не следует применять для этих целей стеклянную посуду, так как при разведении серной кислоты раствор сильно нагревается и стекло может лопнуть. Строго запрещается вливать воду в кислоту. Вода, влитая в кислоту, быстро нагревается, вскипает и разбрызгивается вместе с кислотой. Поэтому надо вливать тонкой струйкой кислоту в воду, помешивая раствор стеклянной палочкой.

Приготовленный электролит перед заливкой в аккумуляторы нужно охладить до температуры +25°С или ниже, затем проверить его плотность, налив небольшое количество электролита в узкий стеклянный сосуд и опустив в него ареометр. Деление ареометра, совпадающее с уровнем электролита, укажет его плотность.

Уровень электролита в аккумуляторе должен быть выше верхних кромок сепараторов на 5 мм. Залитую электролитом батарею оставляют на 6 часов для пропитки пластин, после чего проверяют уровень электролита.

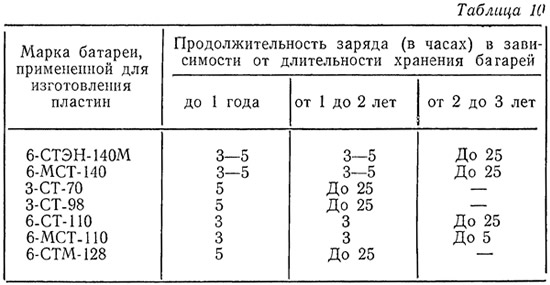

Правила введения батареи в рабочее состояние различны. Например, для приведения в рабочее состояние батарей с сухозаряженными пластинами, залитыми электролитом эксплуатационной плотности требуется от 3 до 25 часов (в зависимости от продолжительности хранения в сухом виде). Батареи с частично разряженными пластинами, залитые электролитом различной плотности (в зависимости от состояния сепараторов), заряжаются в течение 25—50 часов.

От качества первого заряда, т. е. от режима ввода в рабочее состояние, зависит дальнейшая работа батареи. Заряд ведется постоянным током от выпрямителя. Он должен обеспечивать напряжение 2,7 в на одну аккумуляторную банку, т. е. на 12-вольтовую батарею необходимо напряжение 16,2 в. В цепь заряда включается амперметр и реостат. Для поддержания постоянной величины тока надо по мере увеличения зараженности батареи постепенно уменьшать сопротивление нагрузочного реостата.

Приведение в рабочее состояние сухозаряженной аккумуляторной батареи

Плотность электролита для аккумулятора с пластинами, изготовленными из сухозаряженной батареи, берется 1,27. Первый заряд такого аккумулятора ведется током 350÷400 ма. Время заряда зависит от того, из каких аккумуляторных батарей сделаны пластины и сколько хранились эти батареи. Это можно определить из таблицы 10.

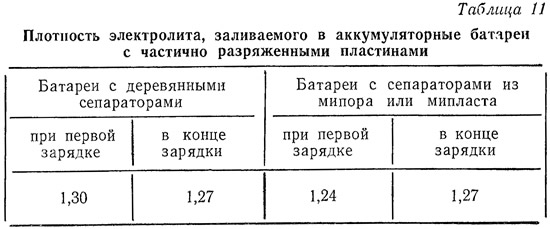

Приведение в рабочее состояние сухозаряженной батареи с частично разряженными пластинами

С такими пластинами выпускаются аккумуляторные батареи: 3-СТ-135, 6-СТ-42, 6-СТ-54, 6-СТ-68, 6-СТ-128, 6-СТМ-128, 3-СТ-60, 3-СТ-70, 3-СТ-84, 3-СТ-98, 3-СТ-112, 3-СТ-126.

Залитые электролитом аккумуляторы необходимо оставить для пропитки на 4÷б часов. Первый заряд самодельной батареи током 200 ма ведется от 25 до 50 часов в зависимости от длительности хранения батарей, из которых изготовлены пластины. У полностью заряженных аккумуляторов должно наблюдаться обильное газовыделение, а напряжение и плотность электролита должны быть постоянными в течение 3 часов. После зарядки банки протираются ваткой, смоченной в нашатырном спирте. В процессе эксплуатации самодельной аккумуляторной батареи ее зарядка ведется током 350÷400 ма в течение 12÷14 часов.

Если для изготовления самодельных аккумуляторов применяются аккумуляторы с разряженными пластинами, то привести батарею в рабочее состояние сложнее. В этом случае надо действовать в соответствии с рекомендациями, приведенными в специальной литературе.

Самодельная кислотная аккумуляторная батарея, изготовленная на основе авиационных кислотных аккумуляторов, будет меньше по габаритам при той же величине емкости за счет того, что толщина пластин у авиационных аккумуляторов меньше, чем у автомобильных аккумуляторов.

Кислотную аккумуляторную батарею па автомодель следует ставить в промежуточный тонкостенный контейнер из пластмассы с отводом паров кислоты через резиновую (или хлорвиниловую) трубку из кузова модели. Аккумуляторная батарея должна храниться отдельно и в модель устанавливаться перед запуском. Нужно помнить, что кислотные пары вредно действуют на аппаратуру модели.

Источник