Жидкий электролит для литий-ионных аккумуляторов

Литий-ионные батареи сейчас широко используются в автомобилях, мобильных телефонах и других современных электронных гаджетах. Однако они имеют недостаточные электрические характеристики (емкость, напряжение и ток) по отношению к своим размерам. Если сделать аккумулятор слишком маленьким, как в мобильниках, то он получается недостаточно емким и телефон, особенно современный смартфон, приходиться чуть ли не каждый день заряжать. В автомобилях, особенно работающих на электроэнергии, аккумулятор получается слишком объемным и тяжелым, а это и лишний вес, и занятое полезное пространство.

Кроме этого новый электролит с успехом можно будет использовать в популярных сейчас так называемых суперконденсаторах – электрических элементах, которые гораздо быстрее накапливают электрический заряд, по сравнению с обычными аккумуляторами и имеют значительно большую емкость. Разработка суперконденсаторов до сих пор сдерживалась дороговизной их компонентов и ограниченным диапазоном напряжений. Представители компании Boulder Ionics уверены, что их новый электролит сделает и этот сегмент современной энергетики более доступным для простых пользователей. Системы накопления электроэнергии, в состав которых входит новый электролит, можно будет с успехом использовать для солнечных и ветровых электростанций.

Еще одной областью применения нового электролита может стать производство нового вида аккумуляторов, которые в процессе производства электроэнергии используют окисление металла в кислородной среде (металл-воздушные). Применив IoLyte, можно будет добиться почти десятикратного увеличения мощности подобных батарей.

Кроме этого сотрудники Boulder Ionics разработали более дешевый и быстрый процесс производства электролита. Возможно в будущем, благодаря подобным разработкам, упадет цена на электромобили – транспортные средства, полностью использующие электрическую энергию.

Источник

Из огня да в полымя: огнеупорный твердотельный электролит для литий-ионных аккумуляторов

В современной технике, от смартфонов до электромобилей, применяются литий-ионные аккумуляторы. Данный тип источника энергии имеет ряд преимуществ (большая емкость, низкая саморазрядка и т.д.), однако есть и недостатки. И если потеря емкости при длительном воздействии низких температур это досадно, но не конец света, то огнеопасность это уже дело серьезное. Возможность возгорания литий-ионного аккумулятора объясняется наличием в нем жидкого электролита, который при повреждении или дефекте аккумулятора может воспламениться. Одним из вариантов решения этой проблемы было внедрение в электролит специальных антипиренов (веществ, обеспечивающих огнеупорность путем замедления процесса горения). Однако куда более интересным вариантом решения этой горячей проблемы является замена жидкого электролита на твердотельный (SSE — Solid-State Electrolyte). Проблема в том, что SSE, которые по идее должны обеспечивать лучшую огнеупорность, сами являются довольно горючими, ввиду используемых материалов, обеспечивающих снижение коэффициента их хрупкости. Проблема налицо, но ученые из Американского химического общества (ACS), по их словам, нашли решение. Какие материалы были использованы для создания нового типа SSE, какими свойствами обладает новый тип аккумуляторов и какие температуры он способен выдержать? Об этом мы узнаем из доклада исследовательской группы. Поехали.

Основа исследования

Как мы знаем, литий-ионные аккумуляторы (далее ЛИА) присутствует буквально повсюду. Такой повышенный спрос на ЛИА привел к тому, что производители и ученые начали искать новые способы улучшить их качество в аспектах емкости, ведь все хотят, чтобы аккумулятор работал дольше, разряжался медленнее и заряжался быстрее. Однако погоня за долговечностью и «мощью» батарей отбросила в сторону вопросы безопасности, в частности вопросы возгорания. Авторы исследования отмечают, что дендриты лития, которые при высокой плотности тока постепенно растут цикл за циклом, могут проникнуть через сепаратор, разделяющий электроды аккумулятора, и вызывать короткое замыкание.

Решений проблемы возгорания в пределах жидкого электролита существует немало: покрытие сепаратора керамическими частицами, внедрение антипиренов в сам электролит, встроенный терморегулятор, огнезащитное капсулирование посредством полимеров и т.д.

Если же от жидкого электролита перейти к твердотельному, то возникает проблема с образованием дендритного* Li за счет неоднородного осаждения лития.

Дендрит* — сложнокристаллические образования, напоминающее ветвящееся дерево.

Такие литиевые «сталагмиты» могут проникать в сепаратор и даже в катод, что может привести к короткому замыканию, перегреву, возгоранию и даже к взрыву. Помимо опасности такого процесса есть и отрицательное влияние на эффективность аккумулятора, в котором образуются дендриты лития.

На данный момент существующие твердотельные электролиты можно разделить на три основные категории: неорганические (керамические / стеклянные), полимерные (SPE) и гибридные.

Неорганические твердотельные электролиты интересны тем, что обладают самой высокой ионной проводимостью среди всех типов SSE. В ранее проведенных исследованиях описывались суперионные литиевые проводники с проводимостью 25 мСм см −1 для Li9.54Si1.74P1.44S11.7Cl0.3, что превышает показатели жидких электролитов.

Сименс (См) — единица измерения электрической проводимости (1 См = 1 / Ом); мСм (миллисименс) = 10 −3 См.

Однако нестабильность воздуха, хрупкость материалов, большой межфазный импеданс и факт того, что Li в любом случае проникает в неорганические SSE после достижения критической плотности тока, препятствует полноценному использованию неорганических SSE в литий-ионных батареях.

Если же говорить про полимерные твердотельные электролиты (SPE), то они по большей степени состоят из твердых полимеров и солей лития, где твердые примеси служат литий-ионными проводниками. Самой изученной на данный момент является совокупность литиевых солей и полиэтиленоксида (далее PEO). Данная структура обладает низкой стоимостью, высокой литий-ионной проводимости (в сравнение с другими SPE) и достаточно небольшим весом, что немаловажно для портативных устройств. Однако внутренняя мягкость этой полимерной системы делает ее неспособной подавить распространение дендритов лития. Другими словами, потенциал есть, но он не решает нужную проблему, что присутствует в других типах твердотельных электролитах.

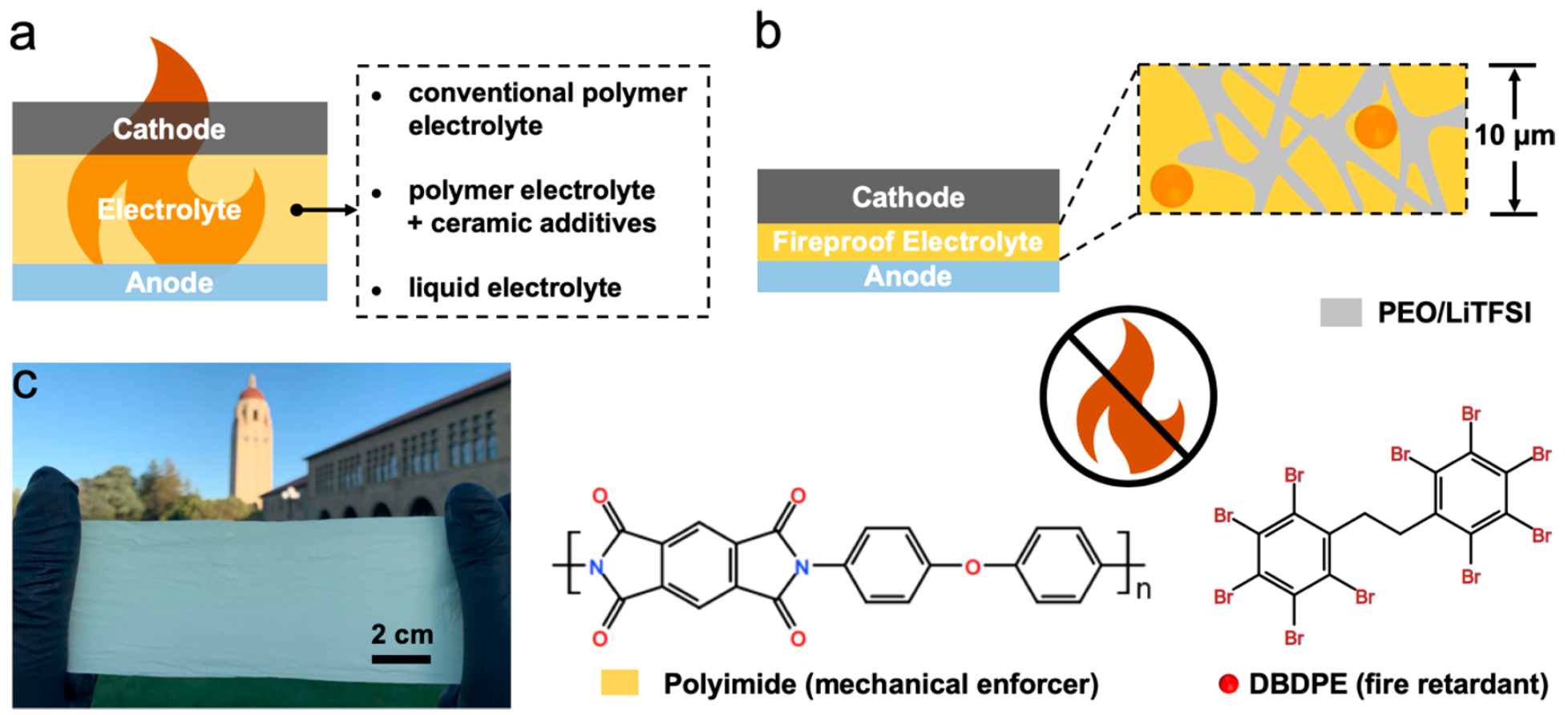

Решить эту проблему пытались путем армирования наночастицами, перекрестного соединения и привязки «гибкого» электролита к жесткому носителю. Несмотря на эти сложные манипуляции, полученные композитные полимерные SSE все же остаются огнеопасными (1а).

Изображение №1

Перед проведением фактического исследования ученые проверили на воспламеняемость традиционные нанокомпозитные SSE — PEO/LiTFSI/LLZO и PEO/LiTFSI/Al2O3, которые оказались, как и ожидалось, весьма воспламеняющимися.

Ввиду этого ученые решили предложить свой вариант огнеупорного и сверхлегкого SSE с отличными электрохимическими характеристиками для литиевых батарей. Принципы конструирования огнестойкого полимер-полимерного твердотельного электролита показаны на 1b.

Результаты исследования

Композитный SSE был изготовлен из пористого бифункционального полиимида (PI) и литий-ионопроводящих SPE-наполнителей. Бифункциональная основа состоит из прочной пористой полиимидной (PI) пленки толщиной 10 мкм и легкого огнестойкого декабромдифенилэтана (DBDPE). Последний не только весьма прочен, что обеспечивает предотвращение потенциального проникновения дендритов лития, но еще и огнеупорный.

Наполнители состоят из PEO/LiTFSI, что обеспечивает высокую ионную проводимость SSE.

Полимер-полимерная природа композитного электролита обеспечивает потенциально высокую плотность энергии полностью заряженного аккумулятора. То есть данный SSE не только огнеупорен, но и повышает емкость аккумулятора.

Когда в аккумуляторе с твердотельным электролитом из PI/DBDPE/PEO/LiTFSI происходит термический разгон, огнестойкий DBDPE в негорючей основе PI эффективно подавляет горение горючего PEO/LiTFSI.

В самом начале был подготовлен раствор полиаминовой кислоты (PAA) и DBDPE. Затем раствор был нанесен на стеклянную подложку с помощью ракеля для получения пленки PAA/DBDPE. Для получения пористости на PAA/DBDPE был использован раствор диметилацетамида и этанола (DMAC/EtOH). По завершению сушки пленку PAA/DBDPE имидизировали (циклизация амидокислоты в полиимид) при 300 °C для получения конечной пористой пленки PI/DBDPE.

После сушки пористую пленку PAA / DBDPE имидизировали при 300 °C с получением конечной пористой пленки PI / DBDPE (фото пленки на 1с).

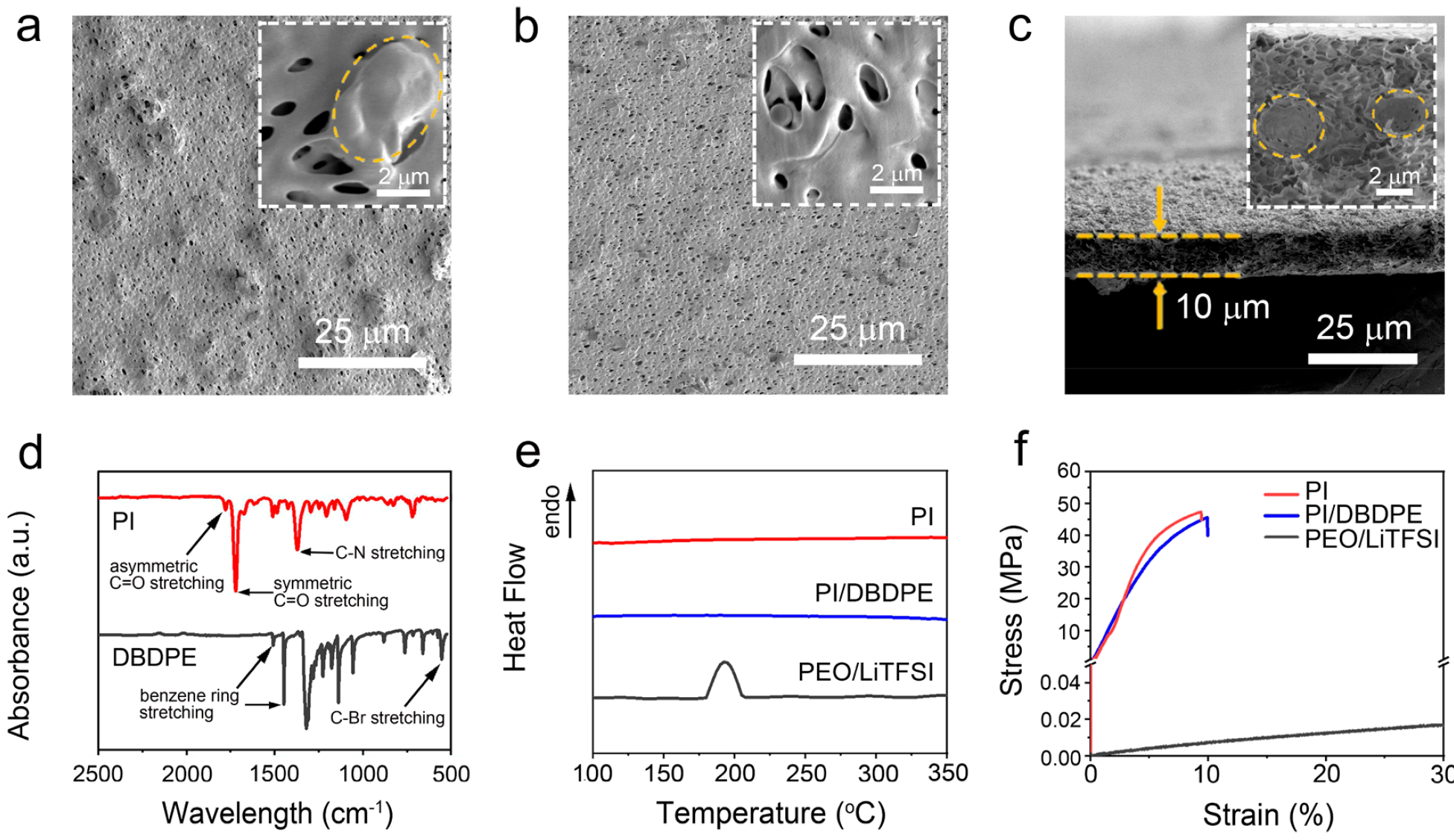

С помощью сканирующей электронной микроскопии были получены подробные характеристики пленки. На изображении 2а показана морфология пленки с лицевой стороны (наружной, т.е. контактирующей с воздухом) во время процесса сглаживания ракелем.

Изображение №2

Как мы видим, поры и частицы DBDPE были равномерно распределены на поверхности внешней стороны пленки PI/DBDPE. По данным микроскопии диаметр пор составил около 500 нм. На 2а оранжевым пунктиром выделены частицы DBDPE, размеры которых варьировались от субмикрона до нескольких микрон.

Морфология тыльной (обращенной к стеклу) стороны пленки показана на 2b, где видно, что частиц DBDPE меньше, чем на лицевой стороне пленки. Размеры пор на этой стороне такие же, как и на лицевой, т.е. 500 нм.

Снимок поперечного сечения пленки PI/DBDPE демонстрирует превосходную однородность при постоянной толщине около 10 мкм (2c). Было установлено, что применение ракеля позволяет настраивать толщину пленки от 10 до 25 мкм. На 2с также показаны частицы DBDPE (оранжевый пунктир), что подтверждает хорошую пористость тыльной стороны пленки. Внутри пленки поры также распределены хорошо, а их диаметр составляет 500 нм, как и в других частях пленки.

На изображении 2d показана инфракрасная спектроскопия с преобразованием Фурье пленки PI и частиц DBDPE. Все пики на спектре хорошо соответствуют типичным PI и DBDPE, что подтверждает химический состав синтезированных пленок PI, DBDPE и PI/DBDPE.

Учитывая функции сепаратора, термостойкость является крайне важным параметром для этой части аккумулятора. Низкая температура плавления сепаратора может вызвать сильную усадку сепаратора на ранней стадии внутреннего короткого замыкания, что может ускорить процесс теплового разгона. На графике 2е показаны результаты ДСК (дифференциальная сканирующая калориметрия — метод термического анализа) пленок PI/DBDPE, PI и PEO/LiTFSI.

Для пленок PI/DBDPE и PI не было обнаружено эндотермических* пиков во всем диапазоне сканирования. А вот в случае пленки PEO/LiTFSI были пики при ∼180 °C. Следовательно, пленки PI/DBDPE и PI продемонстрировали куда более высокую термическую стабильность, нежели пленка PEO/LiTFSI.

Эндотермические реакции* — химическая реакция, в процессе которой происходит поглощение теплоты.

График 2f это диаграммы деформирования пленок, полученные в результате испытаний на растяжение. Пористая пленка PI/DBDPE показала модуль Юнга 440 МПа, что было немного ниже, чем у чистой пористой пленки PI (470 МПа), но почти на 4 порядка выше, чем у PEO / LiTFSI (0.1 МПа). Следовательно, пленка PEO/LiTFSI и в этом тесте сильно проигрывает двум другим, так как ее механическая прочность достаточно мала.

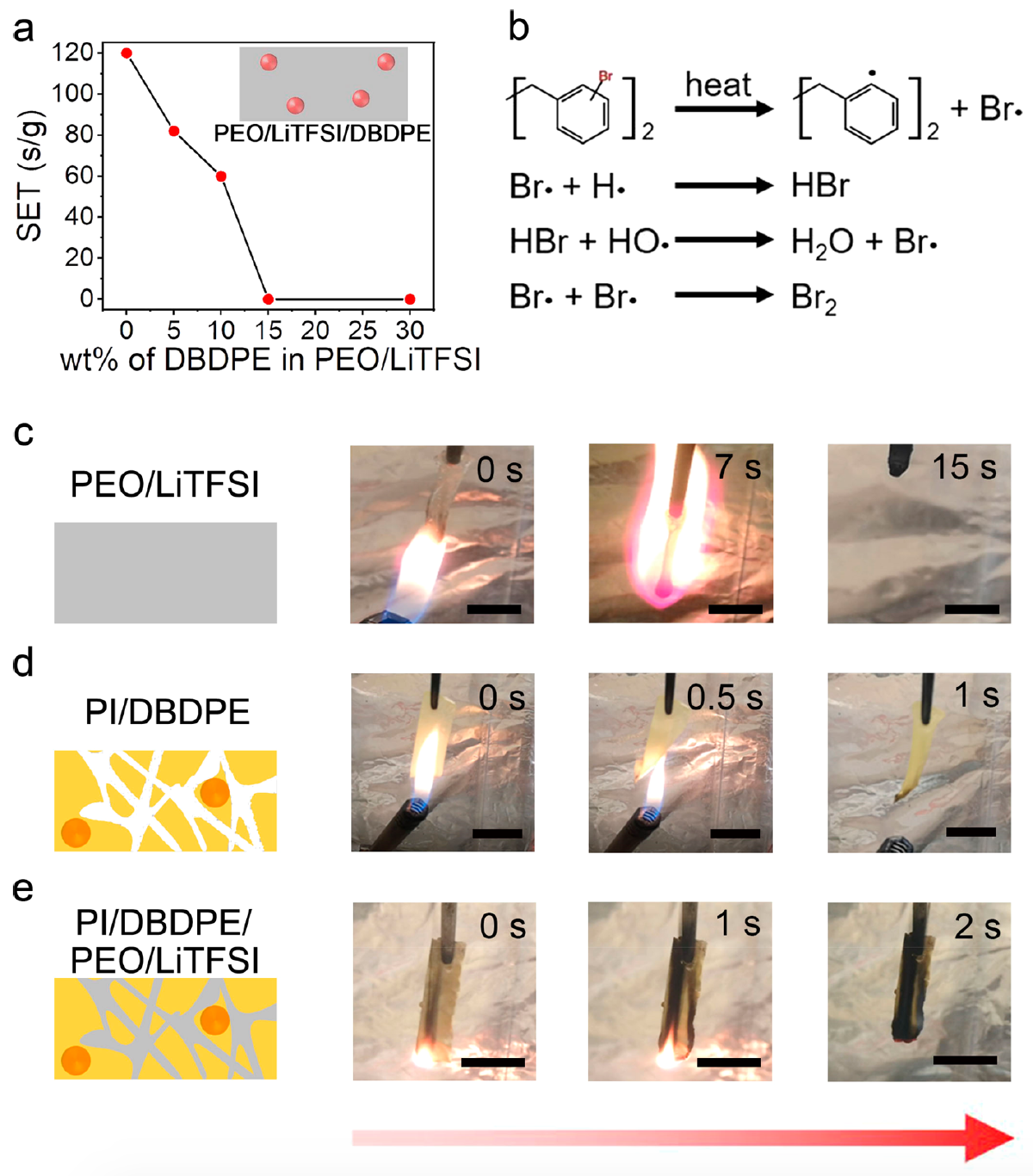

Для количественного анализа огнеупорности DBDPE были проведены измерения времени самозатухания (SET — self-extinguishing time) электролитов PEO/LiTFSI с разной концентрацией DBDPE (3а). SET был получен путем нормализации времени горения пламени по отношению к массе электролита. Изначальный PEO/LiTFSI был легковоспламеняемым при значении SET около 120 с/г.

Изображение №3

SET PEO/LiTFSI постепенно уменьшался по мере добавления DBDPE. Это говорит о том, что воспламеняемость PEO/LiTFSI уменьшалась при увеличении процентного содержания DBDPE. Значение SET упало до нуля, когда концентрация DBDPE достигла 15 %.

Ученые предположили, что механизм огнестойкости DBDPE основан на реакции поглощения свободных радикалов (3b), так как DBDPE может разлагаться с образованием свободных радикалов брома (Br•) при нагревании. Высокореактивные радикалы H• и OH•, выделяемые горящим электролитом, могут захватываться Br•, ослабляя или прекращая реакции горения.

Более того, газофазные продукты, такие как HBr, H2O и Br2, выделяющиеся в реакции поглощения свободного радикала, ограничивают термо- и массообмен. Эти газообразные продукты разбавляют концентрацию кислорода между источником тепла и электролитом, тем самым замедляя процесс горение.

Эффективность DBDPE в подавлении горения была проверена на практике посредством тестов с фактическим пламенем. Было определено, что процент DBDPE в пленке PI составляет 30%. Пленки PEO/LiTFSI и PI/DBDPE послужили в качестве контрольных образцов. Пленка PI/DBDPE/PEO/LiTFSI показала отличие результаты в испытаниях на огнестойкость.

Как видно на изображении 3с, PEO/LiTFSI без DBDPE моментально воспламенилась, как только пламя приблизилось к пленки, а потом достаточно быстро сгорела.

Изображение 3d показано испытание пленки PI/DBDPE, которая начинала скручиваться под воздействием теплоты, но не загоралась.

Заполнение пор пленки PI/DBDPE горючим PEO/ LiTFSI привело к тому, что воспламенение и горение PEO/LiTFSI было эффективно подавлено, а SSE остался неповрежденным ввиду огнеупорного материала DBDPE в нем (3e).

Далее было проведено сравнение пленок PI и PI/PEO/LiTFSI во время тестов на возгораемость. Чистая пленка PI была полностью огнеупорной. А вот PI/PEO/LiTFSI очень быстро загорелась, что указывает на важность DBDPE в подавлении возгорания твердотельных электролитов.

Следом за тестом с воспламенением ученые провели циклический тест для оценки механической стабильности SSE PI/DBDPE/PEO/LiTFSI во время литирования (нанесение лития) и во время десорбции (в данном случае — удаление лития) (4a).

Изображение №4

Плотность тока сначала была установлена равной 0.05 мА см -2 при 60 °C для активации симметричных ячеек Li/SSE/Li. После того, как плотность тока была увеличена до 0.1 в шестом цикле, в чистых PEO/LiTFSI сразу же произошло короткое замыкание (4b). При этом PI/DBDPE/PEO/LiTFSI продемонстрировал гораздо более стабильные характеристики на протяжении 300 часов при 60 °C. Это говорит о том, что подобные структуры отлично предотвращают образование дендритов лития.

Далее были проведены электрохимические тесты PI/DBDPE/PEO/LiTFSI при 60 °C. Катод тестируемой батарейки был изготовлен из LiFePO4 (LFP), а анод из лития. Контрольная группа батареек была сделана по тому же принципу, но без включения PEO/LiTFSI.

Как видно на 4с, батареи PI/DBDPE/PEO/LiTFSI показали отличную производительность. Профили напряжения при разных скоростях показали чистое плато около 3.45 В, что типично для катодов LFP. Удельная емкость LFP/PI/DBDPE/PEO/LiTFSI/Li была достаточно высока при всех вариантах циклов (4d): 163 мАч г -1 , 152 мАч г -1 , 143 мАч г -1 и 131 мАч г -1 . А вот у LFP/PEO/LiTFSI/Li данный показатель был ниже: 134 мАч г -1 , 129 мАч г -1 , 122 мАч г -1 и 115 мАч г -1 (4е). Совокупность этих данных говорит о высокой производительности PI/DBDPE/PEO/LiTFSI.

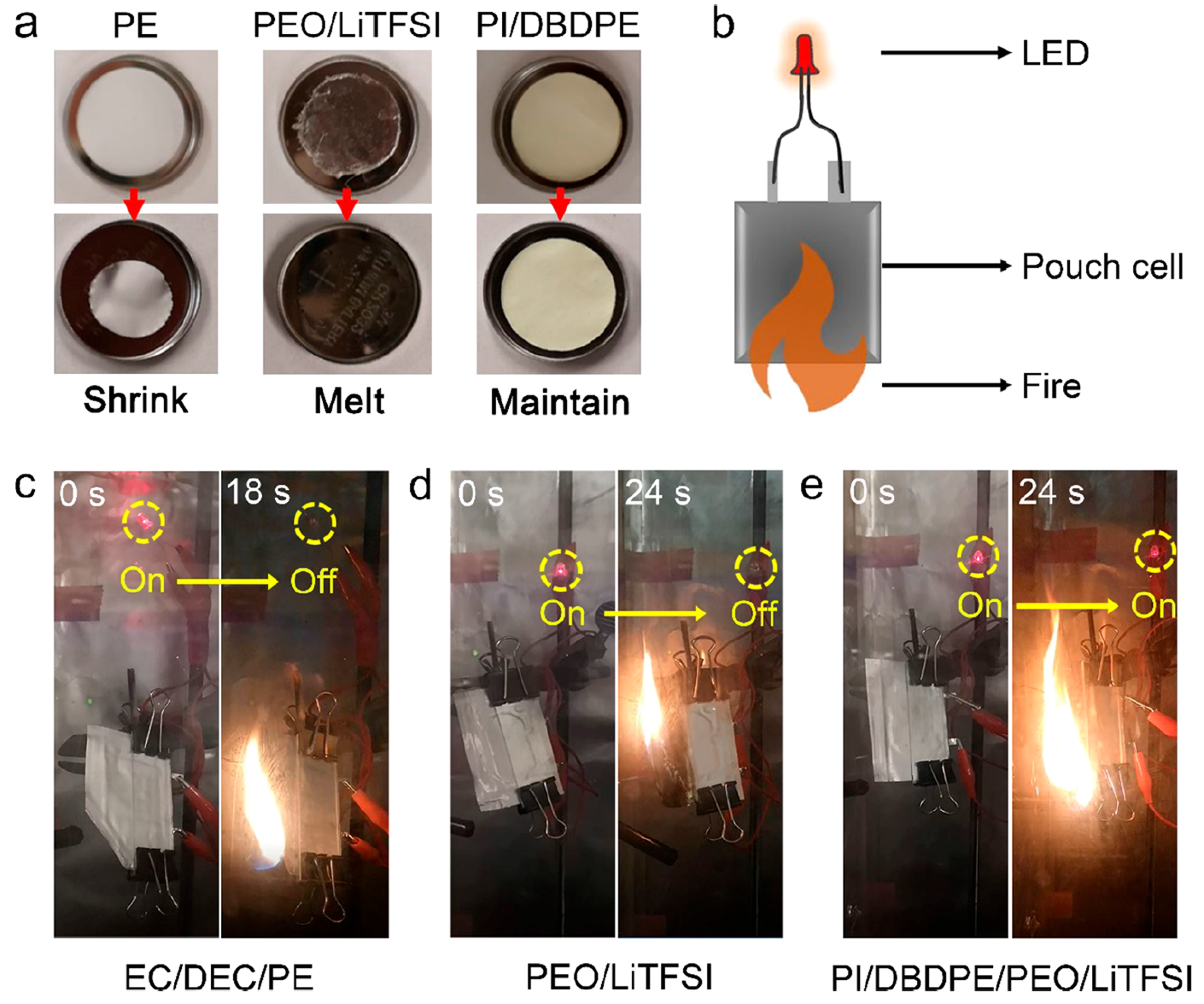

Далее было проведено сравнение термической стабильности PI/DBDPE с PE сепаратором и PEO/LiTFSI (5а).

Изображение №5

При воздействии температуры 150 °С в течение 30 минут площадь сепаратора уменьшилась вдвое, в то время как PEO/LiTFSI расплавился. Напротив, в PI/DBDPE никаких существенных изменений в размере и морфологии пленки не наблюдалось.

Для большего эффекта ученые решили провести еще один тест — тест термического злоупотребления (на 5b показана схема работы аккумулятора во время этого теста).

В качестве катода выступил LFP, а в качестве анода — Li4Ti5O12 (LTO). Единственным отличием между трестируемыми образцами был электролит.

Пламя воздействовало на три варианта образцов (5с—5е): жидкий электролит / полимер (EC/DEC/PE — этиленкарбонат / диэтилкарбонат / полиэтилен); обычный полимерный электролит и исследуемый SSE (PI/DBDPE/PEO/LiTFSI).

Образцы EC/DEC/PE и PEO/LiTFSI не смогли зажечь светодиоды после горения в течение 18 и 24 секунд соответственно. Образец PI/DBDPE/PEO/LiTFSI продолжал поддерживать работу светодиода даже спустя 24 секунды воздействия пламени.

Данный тест является гиперболизироканным вариантом неправильного использования аккумуляторов. Однако даже он показал, что PI/DBDPE/PEO/LiTFSI обладает отличной термостойкостью.

Источник