- Мощный генератор 700 Вт на двигателе Стирлинга

- Вдохновленный MP1002C Philips

- Выбор пал на конфигурацию «альфа» по следующим причинам

- Наддув (нагнетание давления в Стирлинге)

- Компрессор кондиционера от Chrysler

- Годы разработки

- Изначальные характеристики и рабочее тело

- Конфигурация двигателя. Пробы и ошибки

- Новый дизайн и появление MK II

- Пробный запуск генератора Стирлинга SV-2 MK II

- Водяное охлаждение стирлинга

- Дальнейшая разработка горелки

- Сейчас нет планов и нет чертежей для этого генератора

- Энергоустановка с генератором Стирлинга Armasysgen-30 на 3,3 кВт электроэнергии и 10,5 кВт тепла.

Мощный генератор 700 Вт на двигателе Стирлинга

Чаще всего в интернете на глаза попадаются двигатели Стирлинга «хоббийного» типа, от которых вы навряд ли получите какую-либо полезную мощность. Конечно же многие из этих проектов вдохновляют и даже удивляют. Но, тем не менее, многие из них имеют право на будущее в качестве генераторов различной мощности, пусть даже и очень незначительной. Именно поэтому многие стирлингостроители с волнение и завистью смотрят на более перспективные, серьёзные и мощные генераторы на двигателях Стирлинга.

SV-2 представляет собой двигатель Стирлинга альфа конфигурации с использованием воздуха в качестве рабочего тела. Рабочее давление составляет 12 бар (175 фунтов на квадратный дюйм или 11.8 атмосфер или 1,2 мегапаскаля). Объем составляет 127 кубиков. Механическая выходная мощность на валу равна 700 Вт при 1800 оборотов в минуту.

На Ютьюбе есть видео генератора, разработанного на основе автомобильного компрессора от кондиционера. Далее перевод рассказа Дэйва Кирка, который представил на YouTube свой проект SV-2 MKII альфа-стирлинг (V-Twin) генератора.

Вдохновленный MP1002C Philips

В середине 80-х, я имел удовольствие быть свидетелем испытаний генераторной установки MP1002C Philips которая на самом деле реально работала. Опыт произвёл на меня глубокое впечатление, особенно в том, как спокойно Стирлинг завёлся и ожил. Максимум шума исходил от горелки (камеры сгорания), но в конечном итоге от двигателя Philips исходил очень приятный звуковой фон — всё, что нужно было заменить — были шумящие подшипники.

Как говорится в старой поговорке, «Он работал и работал, как швейная машинка Зингер»! В то время, мой опыт общения с двигателями Стирлинга состоял из проектирования нескольких моделек настольного размера, но, увидев и услышав работающий двигатель Philips, я захотел спроектировать, сделать дизайн и собрать двигатель такого же калибра … сделать нечто достаточно большое, что производило бы полезную ощутимую работу.

Выбор пал на конфигурацию «альфа» по следующим причинам

- Эта конструкция имеет самое большое отношение рабочего объёма к общему объему двигателя, что позволяет физически получить компактный двигатель.

- При конструировании альфы сдвиг фаз поршней составляет 90 градусов и поэтому достигается идеальный первичный баланс, что способствует более тихому ходу.

- С механической точки зрения и с точки зрения исполнения в «железе» он очень простой, поэтому его выгодно строить.

Наддув (нагнетание давления в Стирлинге)

Для получения значимых выходных мощностей необходимо повышать давление в рабочей зоне двигателя. Зная, что двигатель Philips работал при давлении 12 бар (175 фунтов на квадратный дюйм), я хотел бы получить двигатель, который был бы конструктивно прочным и компактным, чтобы работать на данных уровнях внутреннего давления рабочего газа. Рабочим телом был воздух, и выбран он был на основании практичности. Я хотел, чтобы в моём генераторе смазка осуществлялась маслом, так же как и в Стирлинге от Philips — эта функция в значительной степени способствует тихой работе и длительному сроку службы, который очень хочется получить в двигателе Стирлинга.

Компрессор кондиционера от Chrysler

Примерно в это же время мне в руки попался холодильный компрессор и оказалось, что он идеально подходит в качестве основы для запланированного мной двигателя. Это был автоматический компрессор кондиционера RV-2 компании Chrysler. Кривошип разносил поршни на 90 градусов (дизайн V-твин), с диаметром цилиндра 58,7 мм и ходом поршня 33,4 мм.

В обоих цилиндрах в сочетании с правильной траекторией движения газа, рабочим объемом составил 127,8 куб.см, что составляет более чем вдвое больший объём по сравнению с MP1002C двигателя Philips. Являясь холодильным компрессором, конструкция была сделана основательно и с достаточным запасом прочности для такого сильного сжатия. Кроме того, этот компрессор содержал героторный масляный насос, который под давлением смазывал края большим шатунным подшипникам. Каждый алюминиевый поршень имел одно компрессионное кольцо и соединены через алюминиевые шатуны Alcoa. Этот компрессор оказался самым оптимальным для моей задумки.

Годы разработки

На протяжение нескольких лет, я спроектировал и уже отработал все необходимые компоненты, для того, чтобы адаптировать компрессор к работе в двигателе Стирлинга. Я также сконструировал трубчатую несущую раму, которая являлась несущим основанием для двигателя. Рама стилизована под аналогичную используемую на генераторной установке Philips.

Головка нагревателя, вытеснитель и внутренний цилиндр выполнен из труб нержавейки 302 различных размеров. В роли регенератора использовал путанку из медной проволоки. Охладитель, расположенный со стороны сжатия двигателя, был изготовлен из алюминиевых трубок. Использовал небольшой генератор 200 Вт 12 вольт с ременным приводом, который изначально был куплен и предназначался для работы на садовом тракторе.

Вот этот двигатель, получивший название SV-2 MK I (Stirling V-2 Mark I):

Изначальные характеристики и рабочее тело

Двигатель заработал, но производительность его была далека от ожидаемой величины. Я пробовал использовать гелий в качестве рабочего тела, и это помогло, повлияв как на выходную мощность, так и на обороты, но при этом было слишком очевидно, что что-то было кардинально не правильно. Работа двигателя будет существенно лучше при поднятии давления до 2 бар и оборотах 2000 в минуту, отдавая примерно 50 Вт мощности на выходе уже с электрогенератора … дальнейшее изменение в большую или меньшую сторону скорости или давления приведёт к потере выходной мощности. Кроме того, блок цилиндров начнёт очень сильно греться через незначительное время после запуска, что является доказательством о завышенной теплопередаче вдоль корпуса двигателя.

Конфигурация двигателя. Пробы и ошибки

После долгих раздумий (и нескольких лет разочарования) я понял, что в этой конфигурации допущены ошибки. В первую очередь — в любом двигателе Стирлинга нагреватель, регенератор, и холодильник должны быть «моноблочные», то есть их размещают в непосредственной близости друг от друга. Это означает, что эти три термодинамические компоненты должны все находиться в стороне от вытеснителя двигателя, вместо того, чтобы «разбросать» их по всей цепи газового тракта, как я сделал на МК I. Такой грамотный дизайн очень важен для хорошей производительности и такая плотная моноблочная компоновка чётко прослеживается на всех двигателях Philips. Тот факт, что я расположил регенератор в тесном контакте с блоком двигателя способствовали утечке тепла вдоль всей длины двигателя — это явно плохое решение в конструкции Стирлинга.

Несмотря на не оптимальную работу, я много узнал о расходе масла и о том как очищать перемещающуюся смазку в рабочем пространстве. Разобрался с техническими особенностями особой скруглённой формы вытеснителя, его прерывистых движений, уплотнительными кольцами и канавками для них и разделённой формы вытеснителя. Открытие безуглеродного состава синтетических масел с высокой температурной точкой вспышки также было очень полезно. Собственная конструкция отражателя пламени горелки на пропане также вызывал сомнение, но после нахождения некоторых старых публикаций на эту тему, успешная расчетная схема горелки наконец-то появилась и была успешно апробирована на трёх построенных экземплярах.

Новый дизайн и появление MK II

В тот момент я понял, что была необходима большая модернизация для того, чтобы получить хороший и эффективный двигатель. Копаясь в моих технических справочниках и книгах, я внедрил модернизацию во все термодинамические компоненты в газовом контуре. Были переработаны: головка нагревательного цилиндра из нержавеющей стали 316, на которой нанесены рёбра внутренние и внешние, фольга для регенератора, ребристый охладитель, а также новый вытеснитель из нержавейки с тонкими стенками.

Мой друг и энтузиаст в стирлингостроении Джон Арчибальд, согласился подготовить чертежи из моих эскизов дизайна и используя свои навыки в качестве слесаря-механика, помочь с созданием некоторых из наиболее сложных частей. Потребовалось еще несколько лет, чтобы получить все новые компоненты, но в конце 2012 года, версия MK II двигателя была готова и была собрана.

Пробный запуск генератора Стирлинга SV-2 MK II

Для SV-2 MK II был первый запуск в январе 2013 года и сразу было видно, что редизайн улучшил как ходовые качества, так и производительность. Двигатель стал работать довольно приятно, когда давление рабочего газа было поднято до 4 бар (3,95 атм. или 0,4 МПа), и при увеличении давления обороты увеличивались пропорционально. И замеры мощности не были сделаны в тот момент из-за не соответствующей геометрии горелки новой ребристой головке нагревателя.

Собранный двигатель с генератором показан ниже:

Водяное охлаждение стирлинга

Так как двигатель альфа имеет водяное охлаждение, то для циркуляции охлаждающей жидкости применён небольшой электрический гидронасос, запитываемый в дальнейшем от выходной мощности электрогенератора.

Дальнейшая разработка горелки

Новая горелка сейчас строится, она будет соответствовать ребристой геометрии головки нагревателя и будет выдавать более высокую теплоотдачу для предполагаемого вывода выходного вала 700 Вт на 1800 оборотов в минуту. Конструкция горелки должна быть готова к тестированию в следующем месяце или чуть позже, и должна быть полностью готова для исследования и раскрытия полного потенциала этого двигателя.

Сейчас нет планов и нет чертежей для этого генератора

У меня нет никаких планов ни производить этот двигатель ни продавать чертежи для изготовления его деталей. Это строго научный проект для демонстрации жизнеспособности данного изделия. Затруднения и издержки в изготовлении некоторых компонентов нивелировались выбором усреднённого хоббийного качества изготовления. Также, существуют компромиссы в использовании для данного двигателя элементов компрессора РВ-2, которые не будут присутствовать в идеальной конструкции. Если так и будет, то для повышения производительности это требует размещение всех термодинамических компонентов на основе собственной разработки — то есть, спроектированный заново картер, поршни, шатуны и т.д. Только тогда это будет продукт, который сможет иметь определённый рыночный потенциал.

Пожалуйста, смотрите на мои новые видео YouTube, как прогрессирует развитие. Я искренне благодарю всех вас за проявленный интерес!

Кирк Двигатели, Inc.

Далее некоторые данные из самого видео.

Совсем недавно, полная реконструкция нагревателя, регенератора и холодильника была выполнена и ,были произведены новые компоненты. Этот вариант, SV-2 MKII включает в себя все тонкости, необходимые для достижения поставленных целей. Головка нагревателя сделана из заготовки стали 316 при помощи электроэрозионного процесса. Купол и фланец свариваются в месте. Как внутренние, так и наружные ребра использованы для усиления теплообмена с рабочей жидкостью.

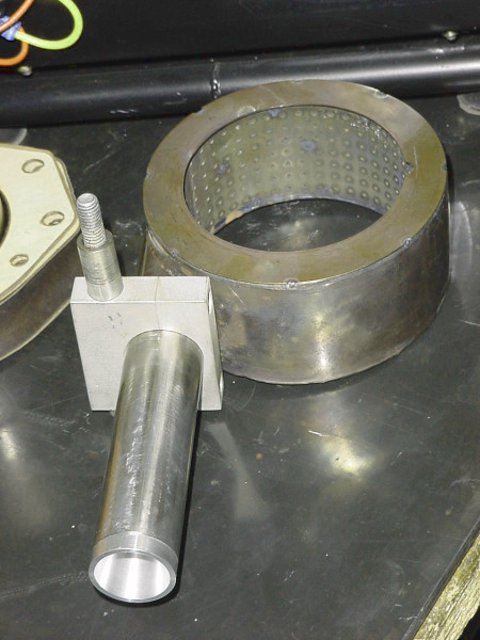

Регенератор имеет корпус из нержавеющей стали 316 используя оберточную нержавеющую фольгу в виде материала регенератора. Толщина составляет 0,001 дюйма. Эта часть выполнена в виде цилиндрического контейнера. Торцевые экраны держат фольгу на месте.

Охладитель сделан из 6061 Т-6 алюминиевого сплава также при помощи электроэрозионного процесса. Внешнее кольцо образует обводный канал для охлаждающей жидкости. Нагреватель, регенератор и охладитель между собой объединены в «стек» и герметизированы при помощи кольцеобразных уплотнений. Обратите внимание на 1 кубический сантиметр, расположенный рядом.

Головка цилиндра зоны компрессии изготовлена из алюминиевой заготовки. Соединительный канал сделан из толстостенной медной трубы.

«Стек» укреплён 4-мя несущими болтами диаметром 0,313 на кольцеобразных хомутах. Такая конструкция минимизирует утечку тепла в глубину структуры двигателя.

Источник

Энергоустановка с генератором Стирлинга Armasysgen-30 на 3,3 кВт электроэнергии и 10,5 кВт тепла.

Генератор электричества и тепла для коттеджей и загородных домов на древесно-топливных гранулах (пеллетах). Комплект генератации построен на двигателе Стирлинга и представляет собой пиролизный пеллетный котел низкого давления с рабочими температурами в 900-1000 градусов с электрогенератором внешнего сгорания (работающий от разности температур в котле и водяного контура охлаждения). Материалы установки подобраны таким образом, чтобы обеспечить возможность непрерывной работы в течение длительного периода времени. Ресурс оборудования не менее 100.000 часов работы, при обязательном выполнении сервисных работ (самостоятельно, или с привлечением сервисных организаций).

Установка позволяет обеспечить один загородный дом с площадью 100-150 кв.м. отоплением и электроэнергией. Запуск установки производится от встроенного стартера с автоматическим запуском при достижении рабочей температуры. При наличии данных установок нет необходимости подключения к внешним электросетям и городским сетям теплоснабжения. А при устройстве теплообменника «вода-вода» дополнительным плюсом является получение горячей питьевой воды. Комплект Armasysgen-30 оснащается водогрейным котлом, работающем на древесных гранулах (пеллетах), для выработки электричества не использует пар и высокотемпературная вода, а следовательно установка не подведомственна РосТехНадзору.

Простота и дешевизна в монтаже, эксплуатации и обслуживании позволяет данному генератору беспрепятственно выходить на рынки, в том числе и России. Постоянно растущие тарифы на энергоносители, дают подобным системам огромное преимущество. Кроме того данным установкам присущи все плюсы, относящиеся к установкам на экологически чистых видах топлива (безопасность хранения запаса топлива, взрыво-пожаро безопасность, отсутствие выделения вредных газов в том числе углекислоты в процессе горения, бесзвучная работа, максимально возможный КПД преобразования тепла в электричество и т.д.).

Единственным минусом данного решения является высокая стоимость, что определяется технической сложностью реализации двигателя Стирлинга. Техническая сложность характеризуется материалами, из которых изготавливается оборудование, так как данная установка предназначена работать круглосуточно (без перерывов) в течение длительного времени (несколько лет подряд). Если пересчитать данный ресурс на двигатель внутреннего сгорания в автомобиле, то первое ТО автомобилю необходимо было бы делать через 1.000.000 км, а общий ресурс автомобильного двигателя ограничивался бы 10.000.000 км.

Стоимость капитальных вложений на оборудование по производству электрической энергии на двигателе Стирлинга на 1 кВт доходит до 10.000 евро/кВт, что полностью исключает данный вид оборудования из промышленного сегмента. При необходимости получения электрической энергии в промышленных масштабах, необходимо использовать другие технологии производства электрической энергии, с капитальными вложениями до 1000 евро/кВт, например основанные на пиролизе биомассы с переработкой в синтетическое топливо и дальнейшее производство электроэнергии на поршневых генераторах.

Все производимые изделия обязательно испытываются перед отгрузкой на работоспособность при температурах, превышающих рабочие на 10-15%, для чего используется термочехол с керамическими нагревателями.

Рабочая температура в зоне газового теплообменника двигателя Стирлинга должна быть не менее 900 градусов, что ограничивает установку подобных устройств на котельные блоки прямого горения (любые твердотопливные котлы), но легко применяется в пирогазификационных решениях, где в топку поступает теплоноситель от сгорающего газа, позволяющий получить необходимые параметры по температуре. Здесь возможно применить тапку и на магистральном газе, но решение двигателя Стирлинга не конкурентноспособно с газогенераторами.

СТОИМОСТЬ КОМПЛЕКТА ArmasysGen-30 — 3 200 000 рублей, с учетом НДС

Источник